Jak zapewnić bezpieczny i efektywny demontaż konstrukcji stalowych: praktyczne kroki i najlepsze rozwiązania

Jak zapewnić bezpieczny i efektywny demontaż konstrukcji stalowych: praktyczne kroki i najlepsze rozwiązania

Zapewnienie bezpieczeństwa i efektywności podczas demontażu konstrukcji stalowych jest kluczowe dla minimalizacji ryzyka i optymalizacji kosztów. Jako specjalista w tej dziedzinie, podzielę się praktycznymi wskazówkami i najlepszymi rozwiązaniami, które pomogą przejść przez ten proces sprawnie i bezproblemowo.

Rozbiórka stalowych konstrukcji wymaga starannego planowania, użycia odpowiednich narzędzi i bezwzględnego przestrzegania norm prawnych. Warto wiedzieć, że procedury i certyfikacje są ściśle regulowane, co ma na celu zwiększenie bezpieczeństwa i minimalizację ryzyka.

Aby zoptymalizować cały proces, proponuję wdrożenie konkretnych kroków:

- Szczegółowa analiza stanu technicznego: Dokładna ocena konstrukcji pozwoli na identyfikację potencjalnych zagrożeń i słabych punktów. Należy zwrócić uwagę na korozję, uszkodzenia mechaniczne oraz wcześniejsze naprawy.

- Wyznaczenie harmonogramu: Realistyczny harmonogram prac to podstawa. Uwzględnij w nim czas na przygotowanie, demontaż, utylizację materiałów oraz potencjalne opóźnienia związane z warunkami atmosferycznymi lub nieprzewidzianymi problemami technicznymi.

- Techniki odciążające: Zastosowanie technik odciążających, takich jak podparcie konstrukcji tymczasowymi podporami, minimalizuje ryzyko zawalenia się podczas demontażu.

- Stopniowy demontaż elementów: Demontaż krok po kroku, z zachowaniem ostrożności, to najbezpieczniejsza metoda. Należy zaczynać od elementów najmniej obciążonych i stopniowo przechodzić do tych, które przenoszą większe obciążenia.

Kluczowe jest również korzystanie z najnowszych rozwiązań technologicznych lub ich certyfikowanych zamienników. Precyzyjne cięcia i rozbiórka nawet dużych konstrukcji stają się dzięki nim prostsze i bezpieczniejsze.

Z raportów Europejskiej Agencji Bezpieczeństwa i Zdrowia w Pracy wynika, że odpowiednia edukacja i szkolenia zespołów odpowiedzialnych za demontaż mogą zmniejszyć liczbę wypadków. Dlatego inwestycja w profesjonalne szkolenia, obejmujące m.in. zasady BHP, obsługę sprzętu i techniki demontażu, jest kluczowa.

Pamiętaj o odpowiedniej dokumentacji i zgodności z normami środowiskowymi. Unikniesz w ten sposób kosztownych kar i opóźnień. Recykling elementów stalowych to kolejna dobra praktyka, która przynosi korzyści finansowe i środowiskowe. Stal można przetopić i wykorzystać ponownie, co zmniejsza zapotrzebowanie na nowe surowce.

Moja rada: Wybierając narzędzia, zawsze konsultuj się z ekspertami z branży. Oni pomogą dobrać sprzęt odpowiedni do potrzeb i budżetu. Ważne jest, aby narzędzia posiadały odpowiednie certyfikaty i były regularnie serwisowane.

Jak przygotować teren i dokumentację przed demontażem konstrukcji stalowych

Właściwe przygotowanie terenu i dokumentacji to fundament bezpiecznego i efektywnego demontażu konstrukcji stalowych. Z mojego doświadczenia wynika, że to właśnie ten etap decyduje o sukcesie całego przedsięwzięcia.

Krok 1: Inwentaryzacja techniczna

Zgodnie z normami PN-EN 1090-2 i wymogami prawa budowlanego, musisz posiadać kompletną dokumentację projektową i techniczną konstrukcji. Powinna ona zawierać:

- Plany konstrukcji (rzuty, przekroje, detale)

- Wykazy elementów (specyfikacja materiałowa, wymiary)

- Certyfikaty materiałów (deklaracje zgodności, atesty)

- Raporty z badań nieniszczących (jeśli były przeprowadzane)

Krok 2: Zezwolenia

Uzyskaj wszystkie niezbędne zezwolenia na rozbiórkę od właściwych urzędów i inspekcji. Najczęściej jest to Państwowa Inspekcja Budowlana. Wniosek złóż co najmniej 30 dni przed planowanym demontażem. Do wniosku dołącz projekt rozbiórki, ocenę oddziaływania na środowisko (jeśli jest wymagana) oraz dokumenty potwierdzające kwalifikacje kierownika robót. Niedopełnienie formalności grozi karami finansowymi lub wstrzymaniem prac.

Krok 3: Przygotowanie terenu

- Usuń wszystkie elementy, które mogą utrudniać demontaż (odpadki, gruz, roślinność).

- Zabezpiecz okoliczne obiekty, aby zapobiec ich uszkodzeniu (ogrodzenia, siatki ochronne).

- Wykonaj dokumentację fotograficzną miejsca pracy. To pomoże w planowaniu logistyki, zwłaszcza w terenie zabudowanym.

- Wyznacz strefy bezpieczeństwa i oznacz je taśmami ostrzegawczymi.

- Zapewnij dostęp do mediów (woda, energia elektryczna) oraz dojazd dla ciężkiego sprzętu.

Krok 4: Harmonogram prac

Opracuj szczegółowy harmonogram, uwzględniając:

- Czas trwania poszczególnych etapów (przygotowanie, demontaż, transport, utylizacja)

- Używane maszyny i narzędzia (dźwigi, podnośniki, spawarki)

- Zasoby ludzkie (liczba pracowników, ich kwalifikacje)

- Potencjalne zagrożenia i sposoby ich minimalizacji

Dobry harmonogram znacząco przyspiesza i ułatwia cały proces. Należy go regularnie aktualizować w zależności od postępu prac i ewentualnych zmian na placu budowy.

Krok 5: Inwentaryzacja i oznakowanie odpadów

Sporządź inwentaryzację odpadów i odpowiednio je oznacz zgodnie z obowiązującymi przepisami. Unikniesz problemów z kontrolami służb ochrony środowiska. Pamiętaj, że Główny Inspektorat Ochrony Środowiska regularnie kontroluje przestrzeganie przepisów. Odpady niebezpieczne (np. zawierające azbest) należy utylizować zgodnie z odrębnymi procedurami.

Pamiętaj, dobrze zorganizowana dokumentacja i odpowiednie przygotowanie to klucz do sukcesu. Unikniesz opóźnień, zwiększysz bezpieczeństwo i zminimalizujesz ryzyko kar administracyjnych. Zaangażuj kierownika projektu w proces planowania i przygotowania, aby zapewnić koordynację wszystkich działań i przestrzeganie procedur.

Jakie technologie i narzędzia zapewniają bezpieczeństwo podczas demontażu konstrukcji stalowych

Bezpieczeństwo podczas demontażu konstrukcji stalowych zależy w dużej mierze od zastosowanych technologii i narzędzi. Chcę przedstawić te, które uważam za najskuteczniejsze i godne polecenia.

Cięcie plazmowe

To nowoczesne rozwiązanie pozwala na precyzyjne i szybkie rozbiórki nawet dużych elementów konstrukcyjnych. Z mojego doświadczenia wynika, że skraca czas pracy w porównaniu do tradycyjnych metod. Cięcie plazmowe minimalizuje również ryzyko iskrzenia, co jest szczególnie ważne w środowisku zagrożonym wybuchem. Należy jednak pamiętać o stosowaniu odpowiednich środków ochrony osobistej (maski, rękawice) ze względu na promieniowanie UV i hałas.

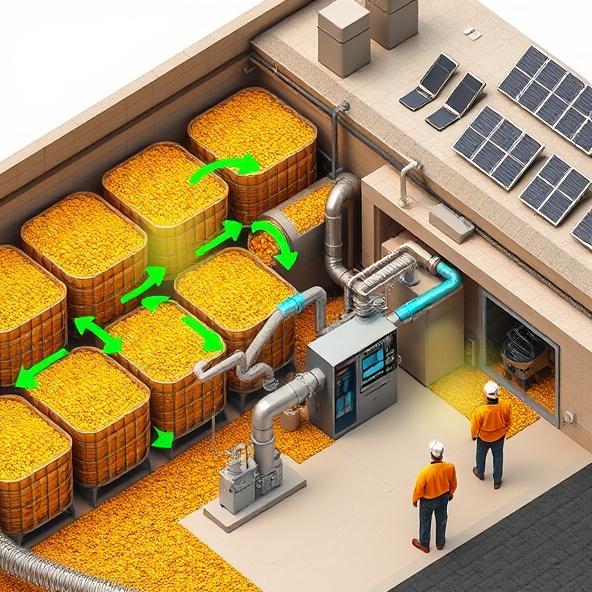

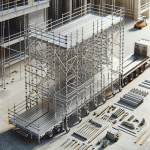

Systemy odciążenia

Układy hamulcowe i chwytaki hydrauliczne stabilizują proces demontażu i zapobiegają niespodziewanym zawaleniom. Inwestycja w te systemy to inwestycja w bezpieczeństwo pracowników. Systemy odciążenia powinny być regularnie kontrolowane i serwisowane przez uprawnione osoby.

Drony inspekcyjne

Drony wyposażone w kamery termowizyjne pozwalają na ocenę ryzyka jeszcze przed rozpoczęciem właściwej pracy. Dzięki nim można zidentyfikować potencjalne zagrożenia i zaplanować działania z wyprzedzeniem, minimalizując kontakt człowieka z niebezpiecznym miejscem. Drony mogą również służyć do monitorowania postępu prac i dokumentowania stanu konstrukcji przed i po demontażu.

Certyfikowane narzędzia

Używaj tylko certyfikowanych, wysokiej klasy urządzeń, które posiadają aktualne atesty i spełniają normy. Pamiętaj, że wypadki podczas demontażu konstrukcji stalowych często wynikają z nieprawidłowego użycia narzędzi lub braku odpowiednich zabezpieczeń. Przed każdym użyciem narzędzia należy sprawdzić jego stan techniczny i upewnić się, że jest odpowiednie do wykonywanej pracy.

Automatyzacja i zdalne sterowanie

Rozważ wdrożenie rozwiązań integrujących automatyzację i zdalne sterowanie. Redukują one konieczność obecności pracowników w niebezpiecznych strefach. Roboty mogą wykonywać prace spawalnicze, cięcie i podnoszenie elementów konstrukcyjnych, zwiększając bezpieczeństwo i efektywność.

Moja rada: Przy wyborze technologii zwróć uwagę na ich energooszczędność i kompatybilność z urządzeniami, które już posiadasz. To pozwoli na optymalne wykorzystanie zasobów i zapewni zgodność z normami bezpieczeństwa. Przed wdrożeniem nowych technologii warto przeprowadzić szkolenie dla pracowników, aby zapoznać ich z zasadami obsługi i bezpieczeństwa.

Jak uniknąć najczęstszych błędów i zagrożeń podczas demontażu konstrukcji stalowych

Demontaż konstrukcji stalowych to proces, który wiąże się z ryzykiem. Na podstawie moich obserwacji chciałbym przedstawić najczęstsze błędy i zagrożenia oraz sposoby ich unikania.

Błąd 1: brak planowania i analizy ryzyka

Przed rozpoczęciem prac przeprowadź szczegółową analizę stanu technicznego konstrukcji i oceń ryzyko. Unikniesz w ten sposób niespodzianek i ograniczysz możliwość uszkodzeń środowiska. Analiza ryzyka powinna obejmować identyfikację potencjalnych zagrożeń, ocenę ich prawdopodobieństwa i skutków oraz opracowanie planu działań zapobiegawczych i awaryjnych.

Błąd 2: niedostateczne kwalifikacje personelu

Korzystaj tylko z wykwalifikowanego personelu wyposażonego w odpowiedni sprzęt. Upewnij się, że pracownicy posiadają aktualne uprawnienia do wykonywania powierzonych im zadań oraz przeszli odpowiednie szkolenia z zakresu BHP i technik demontażu. Regularnie przeprowadzaj szkolenia przypominające i doskonalące umiejętności.

Błąd 3: nieprawidłowa kolejność demontażu

Określ dokładną kolejność demontażu. Najpierw usuwaj elementy na wysokości, aby zapobiec zawaleniom. Kolejność demontażu powinna być ustalona na podstawie analizy statycznej konstrukcji i uwzględniać obciążenia przenoszone przez poszczególne elementy.

Błąd 4: niewłaściwe zabezpieczenie elementów

Zabezpieczaj elementy zgodnie z procedurami. Stosuj odpowiednie liny, zawiesia i uchwyty, które są przystosowane do wagi i kształtu demontowanych elementów. Regularnie sprawdzaj stan techniczny sprzętu do zabezpieczania i wymieniaj uszkodzone elementy.

Błąd 5: brak zabezpieczenia miejsca pracy

Zabezpiecz miejsce pracy, aby chronić pracowników i osoby postronne. Wyznacz strefy bezpieczeństwa i odpowiednio je oznacz. Stosuj bariery ochronne, siatki zabezpieczające i tablice ostrzegawcze. Ogranicz dostęp do miejsca pracy osobom nieupoważnionym.

Moja rada: minimalizuj czas przestoju i precyzyjnie planuj etapy demontażu. Może to obniżyć ryzyko kosztownych błędów. Regularnie monitoruj postęp prac i reaguj na wszelkie nieprawidłowości. Zapewnij stałą komunikację i współpracę pomiędzy wszystkimi członkami zespołu.

Jakie kryteria powinny spełniać firmy realizujące demontaż konstrukcji stalowych, aby zapewnić wysoką jakość i bezpieczeństwo

Wybór firmy do demontażu konstrukcji stalowych to decyzja, która ma ogromny wpływ na bezpieczeństwo i jakość wykonania. Chcę przedstawić kryteria, które powinna spełniać taka firma, abyś mógł dokonać świadomego wyboru.

Kryterium 1: Certyfikaty i zgodność z normami

Firma powinna posiadać certyfikaty zgodności z normami ISO 9001 (system zarządzania jakością) oraz ISO 45001 (system zarządzania bezpieczeństwem i higieną pracy). Sprawdź, czy firma przestrzega aktualnych przepisów prawnych, takich jak ustawa o odpadach czy rozporządzenia dotyczące bezpieczeństwa BHP. Ważne jest również posiadanie certyfikatu Zakładowej Kontroli Produkcji (ZKP) zgodnego z normą EN 1090.

Kryterium 2: Kwalifikacje personelu

Upewnij się, że firma zatrudnia wykwalifikowany personel z odpowiednimi uprawnieniami do obsługi podestów, dźwigów i urządzeń pneumatycznych. Brak kwalifikacji to główna przyczyna wypadków. Sprawdź, czy firma posiada kierownika budowy z uprawnieniami do kierowania robotami rozbiórkowymi oraz czy pracownicy posiadają aktualne badania lekarskie i szkolenia BHP.

Kryterium 3: Nowoczesne technologie

Firma powinna stosować nowoczesne technologie, które minimalizują ryzyko uszkodzeń i poprawiają efektywność prac. Zapytaj o stosowane metody cięcia, podnoszenia i transportu elementów konstrukcyjnych. Sprawdź, czy firma dysponuje odpowiednim sprzętem, takim jak dźwigi, podnośniki, platformy robocze i narzędzia do cięcia plazmowego.

Kryterium 4: Ocena ryzyka

Sprawdź, czy firma przeprowadza właściwą ocenę ryzyka przed rozpoczęciem prac. Poproś o przedstawienie planu BIOZ (Bezpieczeństwa i Ochrony Zdrowia) oraz analizy ryzyka dla danego projektu. Upewnij się, że firma identyfikuje potencjalne zagrożenia i wdraża odpowiednie środki zapobiegawcze.

Kryterium 5: Zarządzanie projektem

Wybierz firmę, która stosuje nowoczesne metody zarządzania projektem. Zapytaj o harmonogram prac, sposób komunikacji i monitorowania postępu prac. Sprawdź, czy firma posiada doświadczenie w realizacji podobnych projektów oraz czy jest w stanie zapewnić terminowe i efektywne wykonanie zadania.

Kryterium 6: Wymagania środowiskowe

Upewnij się, że firma działa w zgodzie z przepisami dotyczącymi ochrony środowiska. Sprawdź, czy firma posiada pozwolenia na wytwarzanie odpadów oraz czy stosuje odpowiednie metody ich segregacji, magazynowania i utylizacji. Zapytaj o sposób postępowania z odpadami niebezpiecznymi, takimi jak azbest.

Kryterium 7: Procedury awaryjne

Sprawdź, czy firma ma wypracowane procedury awaryjne i plan działania na wypadek sytuacji kryzysowych. Zapytaj o sposób postępowania w przypadku wypadku, pożaru lub awarii. Upewnij się, że firma posiada ubezpieczenie OC na wypadek szkód powstałych w wyniku prowadzonych prac.

Moja rada: Wybierając firmę, nie kieruj się tylko ceną. Najważniejsze jest bezpieczeństwo i jakość wykonania. Poproś o referencje od poprzednich klientów i sprawdź opinie o firmie w internecie. Porównaj oferty kilku firm i wybierz tę, która najlepiej spełnia Twoje oczekiwania.

Zapoznaj się z ofertą Piotro-Stal, która zapewnia profesjonalne usługi rozbiórkowe oraz kompleksowe rozwiązania w zakresie demontażu konstrukcji stalowych i hal – kliknij tutaj: https://www.piotro-stal.pl: https://www.piotro-stal.pl/wyburzenia-konstrukcji-stalowych/.