Rewolucja w produkcji: Nowe oblicze form wtryskowych

Rewolucja w produkcji: Nowe oblicze form wtryskowych

Wprowadzenie

Artykuł przedstawia rewolucję w produkcji, która jest wynikiem nowych technologii i materiałów stosowanych w formach wtryskowych. Formy wtryskowe są nieodłącznym elementem przemysłu produkcyjnego, a wprowadzenie innowacyjnych rozwiązać wpływa na cały proces produkcji.

1. Wpływ form wtryskowych na produkcję przemysłową

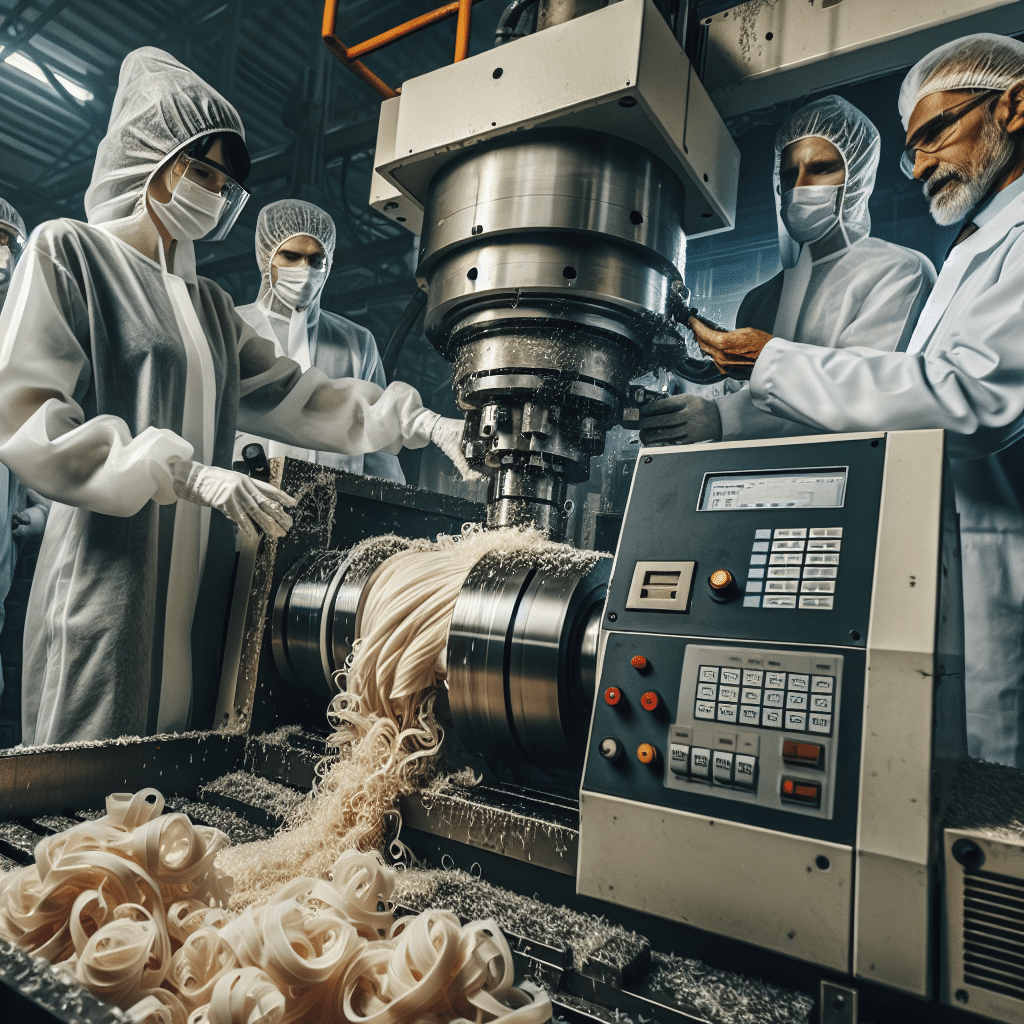

Formy wtryskowe mają ogromne znaczenie dla produkcji przemysłowej. Są wykorzystywane do wytwarzania różnego rodzaju elementów o złożonych kształtach i precyzyjnych wymaganiach. Dzięki odpowiedniemu projektowaniu form wtryskowych, możliwe jest automatyczne wtryskiwanie materiału do gotowych produktów w krótkim czasie. To z kolei przekłada się na zwiększenie efektywności produkcyjnej i redukcję kosztów.

Nowoczesne formy wtryskowe umożliwiają również produkcję spersonalizowanych produktów, które spełniają indywidualne potrzeby klientów. Dzięki temu, przedsiębiorstwa mogą dostosować ofertę do wymagań rynku i zwiększyć swoją konkurencyjność.

2. Ewolucja technologii form wtryskowych

Technologia form wtryskowych nieustannie się rozwija. Tradycyjne formy wtryskowe, wykonane z metalu, wciąż znajdują swoje zastosowanie, ale coraz częściej zastępowane są przez formy wykonane z tworzyw sztucznych o lepszych właściwościach termoizolacyjnych. Dzięki temu, proces wtryskiwania staje się bardziej efektywny i precyzyjny.

Wraz z postępem technologicznym, wprowadzane są również nowe metody chłodzenia form wtryskowych. Dzięki zastosowaniu zaawansowanych systemów chłodzenia, możliwe jest skrócenie czasu cyklu produkcyjnego i zwiększenie wydajności procesu wtryskiwania.

3. Wprowadzenie nowych materiałów i technik produkcji

Innowacje w produkcji form wtryskowych obejmują również zastosowanie nowych materiałów o zwiększonej wytrzymałości i trwałości. Tworzywa sztuczne o lepszych właściwościach termicznych i mechanicznych pozwalają na wydłużenie żywotności formy wtryskowej oraz zwiększenie jakości produkowanych elementów.

Poza nowymi materiałami, rozwijane są również techniki precyzyjnego formowania, które umożliwiają wytwarzanie bardziej skomplikowanych kształtów. Dzięki temu, formy wtryskowe mogą być wykorzystywane w różnych branżach przemysłu, takich jak motoryzacyjna, opakowaniowa, medyczna, a także w przemyśle elektronicznym i wielu innych.

4. Znaczenie rewolucji w produkcji dla przemysłu

Rewolucja w produkcji za pomocą nowych form wtryskowych ma ogromne znaczenie dla przemysłu. Skracanie czasu produkcji, zwiększenie efektywności oraz obniżenie kosztów są kluczowymi korzyściami, jakie przynosi zastosowanie innowacyjnych rozwiązań.

Nowe technologie wtryskiwania i materiały zwiększają również elastyczność produkcji, umożliwiając dostosowanie oferty do zmieniających się potrzeb rynku. Przemysł może również wykorzystać nowe formy wtryskowe do produkcji spersonalizowanych produktów, co daje mu przewagę konkurencyjną.

Rozwój technologii form wtryskowych

5. Tradycyjne formy wtryskowe: konstrukcja i działanie

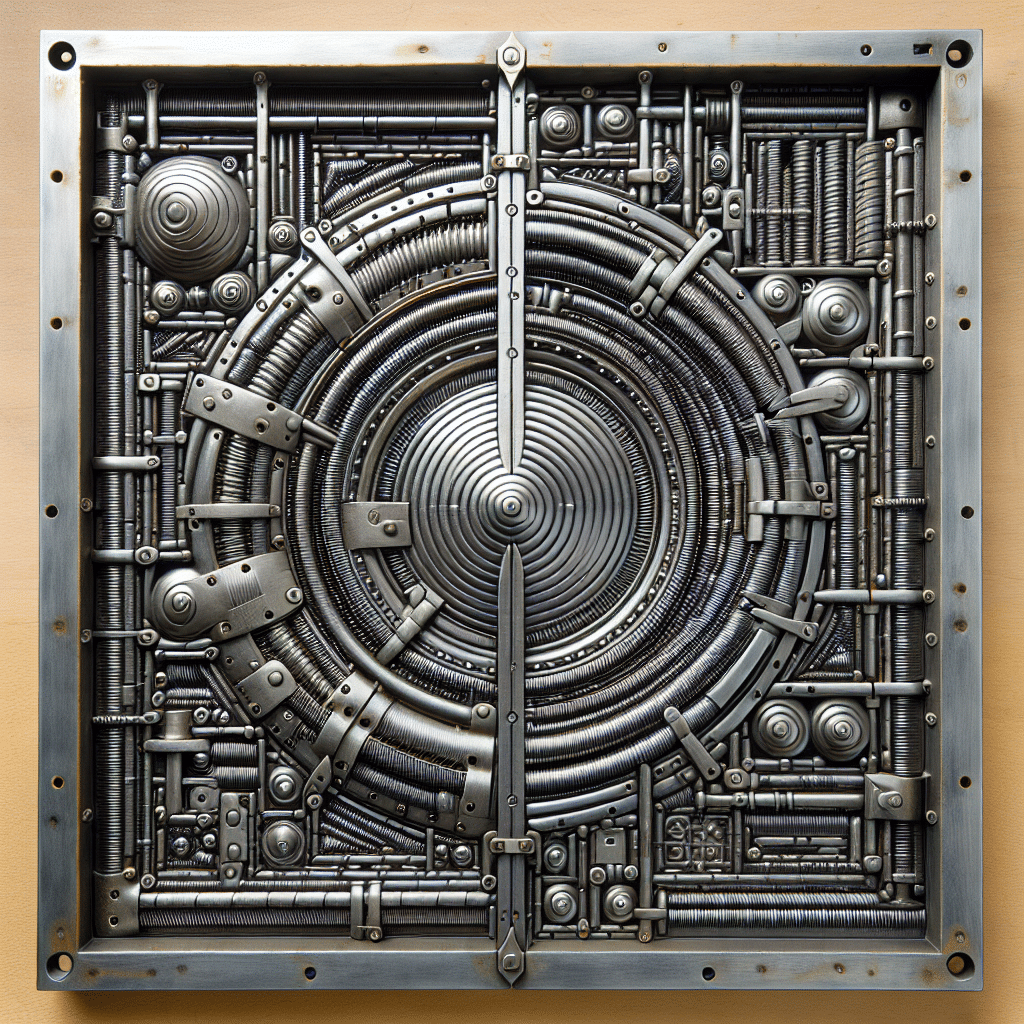

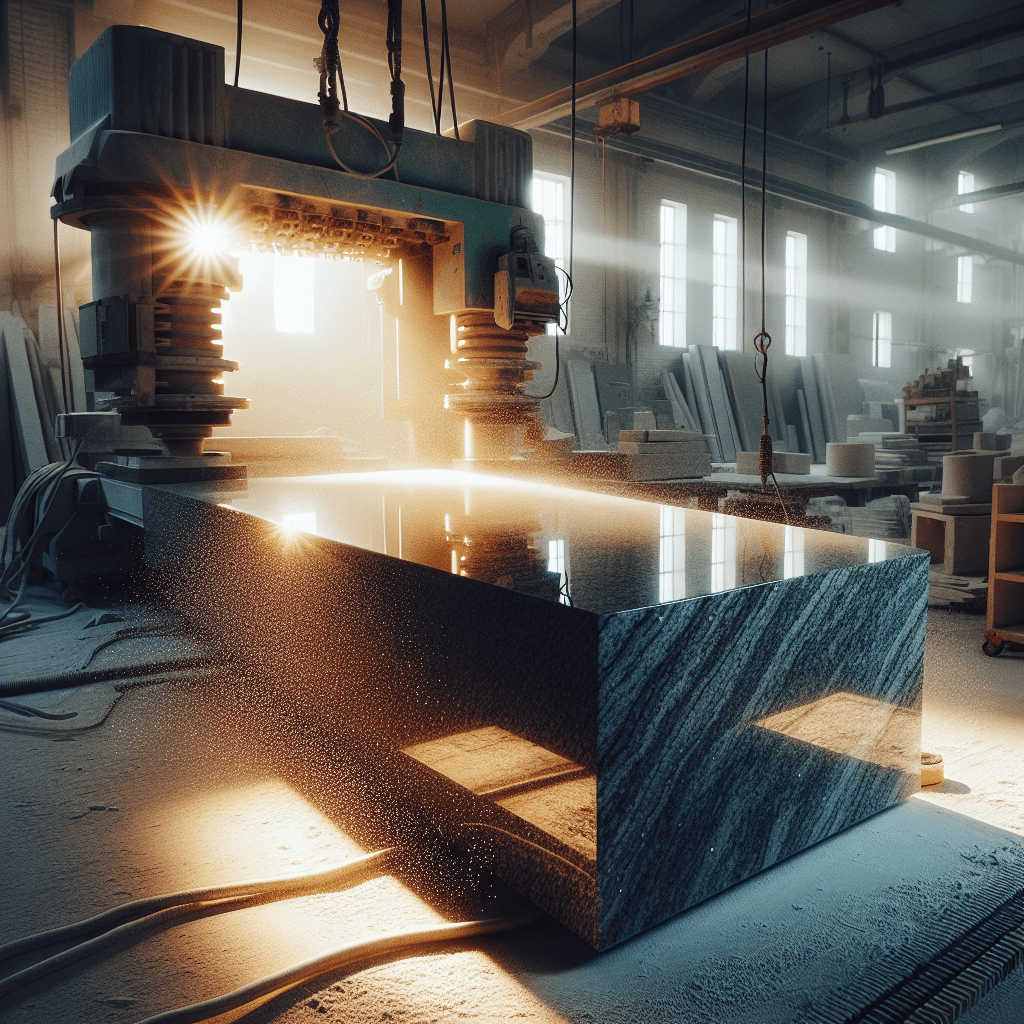

Tradycyjne formy wtryskowe są wykonane z metalu i składają się z dwóch części: matrycy i formy. Matryca jest odpowiedzialna za kształt obniżenia, natomiast forma zawiera kanały, przez które jest wtryskiwany materiał. Po wtryskaniu tworzywa sztucznego do formy, materiał twardnieje, a następnie formy są rozdzielane, uwalniając gotowy element.

Konstrukcja tradycyjnych form wtryskowych wymaga precyzyjnego wykonania i wykorzystania obróbki narzędziowej. Wzrost popularności form wtryskowych sprawił, że powstały również specjalne programy komputerowe, które umożliwiają projektowanie formy wtryskowej w sposób bardziej efektywny i precyzyjny.

6. Wykorzystanie komputerowych programów do projektowania formy wtryskowej

Wykorzystanie komputerowych programów do projektowania form wtryskowych znacznie ułatwia i przyspiesza cały proces. Programy te umożliwiają tworzenie trójwymiarowych modeli formy, symulacje wtrysku materiału, analizę naprężeń i wiele innych zaawansowanych funkcji.

Dzięki temu, projektanci mogą dokładnie zaplanować kształt formy, przeanalizować jej właściwości i zoptymalizować proces wtryskiwania. To pozwala na osiągnięcie lepszej jakości produktów, zwiększenie wydajności produkcji i redukcję kosztów.

7. Innowacyjne techniki wtryskiwania: dwukomponentowe i trójkomponentowe formy wtryskowe

Nowe techniki wtryskiwania, takie jak dwukomponentowe i trójkomponentowe formy wtryskowe, pozwalają na wytwarzanie elementów składających się z różnych materiałów. To daje producentom większe możliwości projektowe i otwiera nowe perspektywy aplikacyjne.

Dwukomponentowe formy wtryskowe umożliwiają łączenie dwóch materiałów, na przykład plastiku i gumy, w jeden element. Trójkomponentowe formy wtryskowe umożliwiają jeszcze większą różnorodność, pozwalając na zastosowanie trzech różnych materiałów w jednym produkcie.

8. Zaawansowane metody chłodzenia form wtryskowych

Zaawansowane metody chłodzenia form wtryskowych mają duże znaczenie dla efektywności procesu produkcyjnego. Poprawa chłodzenia formy pozwala na skrócenie czasu cyklu produkcyjnego i zwiększenie wydajności.

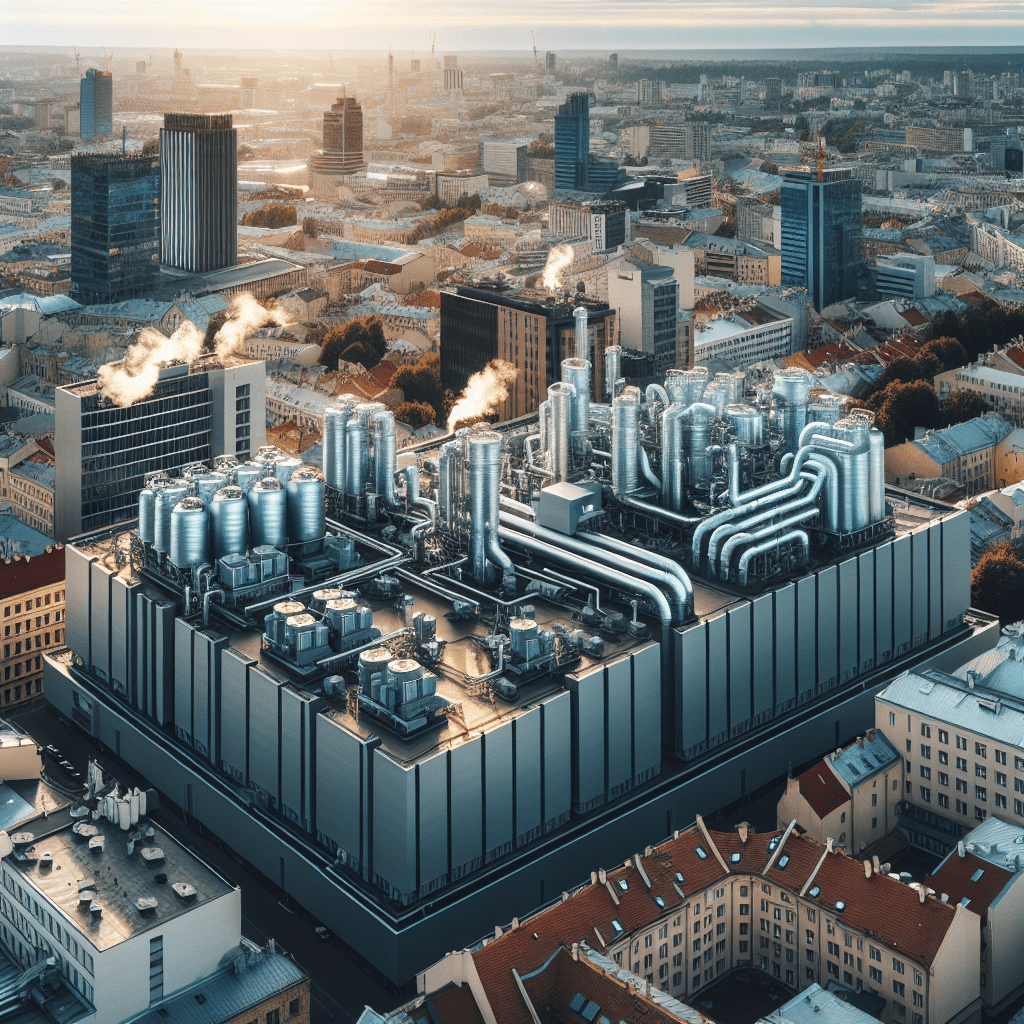

Współczesne technologie chłodzenia form wtryskowych obejmują zastosowanie specjalnych kanałów chłodzących, które umożliwiają równomierne rozprowadzenie chłodziwa i szybkie odprowadzenie ciepła. Dodatkowo, wykorzystuje się również metody sterowania temperaturą chłodziwa, takie jak płynna chłodnica lub specjalne polimery chłodzące.

Nowe materiały i techniki produkcji

9. Zastosowanie materiałów o zwiększonej wytrzymałości i trwałości w formach wtryskowych

Zastosowanie nowych materiałów o zwiększonej wytrzymałości i trwałości w formach wtryskowych przyczynia się do ich dłuższej żywotności i lepszych właściwości termicznych. Materiały o wysokiej wytrzymałości pozwalają na utrzymanie stabilnej konstrukcji formy nawet przy wysokich temperaturach.

Dodatkowo, zastosowanie materiałów o lepszych właściwościach termoizolacyjnych umożliwia precyzyjne kontrolowanie temperatury w procesie wtrysku. Dzięki temu, redukowane są naprężenia, a jakość produkowanych elementów jest wysoka.

10. Techniki precyzyjnego formowania dla osiągnięcia bardziej skomplikowanych kształtów

Wraz z rozwojem technologii form wtryskowych, rozwijane są również techniki precyzyjnego formowania. Pozwalają one na osiągnięcie bardziej skomplikowanych kształtów, które wcześniej były niedostępne.

Techniki takie jak technologia wielostrumieniowa, wtryskiwanie gazem lub iniekcyjne przenoszenie formy umożliwiają produkcję elementów z precyzyjnymi detalami, zakrzywieniami i innymi trudnymi do wykonania cechami.

11. Technologie wtryskiwania przy użyciu gazów

Wykorzystanie gazów w procesie wtryskiwania materiałów pozwala na uzyskanie innowacyjnych efektów. Wtryskiwanie gazów umożliwia zwiększenie objętości formowanego materiału, co z kolei pozwala na uzyskanie piankowych struktur lub zwiększoną lekkość elementów.

W zależności od rodzaju gazu używanego w procesie, możliwe jest także wprowadzanie różnych barwników, co pozwala na uzyskanie efektów estetycznych i atrakcyjnych dla użytkowników.

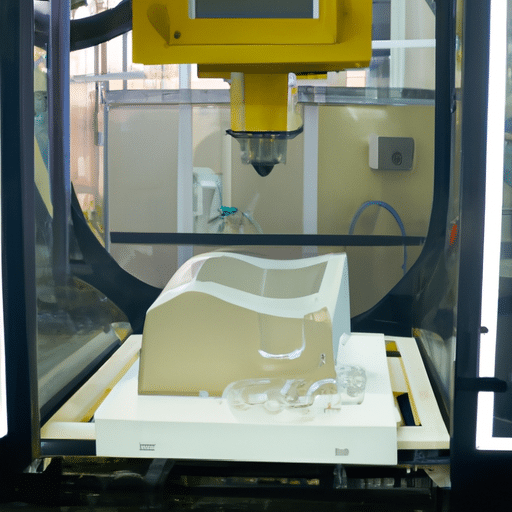

12. Wykorzystanie 3D druku do produkcji form wtryskowych

Wykorzystanie technologii 3D druku do produkcji form wtryskowych staje się coraz bardziej popularne. Dzięki temu, możliwe jest szybkie i tanie wykonanie prototypu formy i przetestowanie jej pod kątem funkcjonalności.

Poza prototypowaniem, 3D druk umożliwia także wytwarzanie małoseryjnych partii form wtryskowych. Jest to rozwiązanie szczególnie przydatne dla małych i średnich przedsiębiorstw, które nie potrzebują dużych nakładów produkcyjnych.

Transformacja przemysłu dzięki rewolucji w produkcji

13. Wpływ nowych form wtryskowych na skrócenie czasu produkcji

Zastosowanie nowych form wtryskowych przyczynia się do skrócenia czasu produkcji. Dzięki bardziej efektywnym i precyzyjnym formom, możliwe jest szybsze wtryskiwanie materiału i uzyskanie gotowych produktów w krótszym czasie.

Redukcja czasu produkcji to kluczowa kwestia dla przedsiębiorstw, które chcą zwiększyć swoją konkurencyjność na rynku. Skrócenie czasu produkcyjnego pozwala na szybsze dostarczenie produktów do klientów i lepszą obsługę zamówień.

14. Zwiększenie efektywności produkcyjnej i redukcja kosztów dzięki nowym technologiom

Nowe technologie w produkcji form wtryskowych przyczyniają się do zwiększenia efektywności produkcyjnej i redukcji kosztów. Szybsze wtryskiwanie materiału, lepsza kontrola temperatury i precyzyjne projektowanie formy to tylko niektóre z korzyści, jakie przynoszą innowacyjne rozwiązania.

Dzięki zwiększeniu wydajności procesu produkcyjnego, przedsiębiorstwa mogą produkować większą ilość gotowych produktów w krótszym czasie. To przekłada się na zwiększenie zysków i konkurencyjności na rynku.

15. Zastosowanie form wtryskowych w różnych branżach przemysłu: motoryzacyjnym, opakowaniowym, medycznym, itp.

Formy wtryskowe znajdują swoje zastosowanie w wielu branżach przemysłu. Motoryzacja, opakowania, medycyna, elektronika – to tylko niektóre z dziedzin, w których formy wtryskowe są nieodłącznym elementem procesu produkcji.

Każda branża ma swoje indywidualne wymagania i potrzeby, dlatego formy wtryskowe są projektowane z myślą o spełnieniu tych konkretnych oczekiwań. To sprawia, że produkcja jest bardziej efektywna i dostosowana do potrzeb rynku.

16. Możliwość produkcji spersonalizowanych produktów dzięki nowym formom wtryskowym

Nowe formy wtryskowe pozwalają na produkcję spersonalizowanych produktów. Dzięki możliwości dostosowania formy do indywidualnych potrzeb klienta, przedsiębiorstwa mogą tworzyć produkty, które idealnie odpowiadają oczekiwaniom użytkowników.

Produkcja spersonalizowanych produktów staje się coraz bardziej popularna, szczególnie w branży konsumenckiej. Klienci oczekują unikalności i wysokiej jakości, dlatego przedsiębiorstwa muszą być w stanie dostosować swoją ofertę do tych potrzeb.

Wyzwania i przyszłość produkcji za pomocą form wtryskowych

17. Rozwój technologii i materiałów form wtryskowych

W przyszłości można spodziewać się dalszego rozwoju technologii i materiałów stosowanych w formach wtryskowych. Producenci będą dążyć do jeszcze większej precyzji, skrócenia czasu produkcji i zwiększenia wydajności.

Będą również poszukiwać nowych materiałów, które pozwolą na jeszcze lepsze właściwości termiczne i mechaniczne form wtryskowych. Wiąże się to z potrzebą spełnienia rosnących wymagań rynkowych i oczekiwań klientów.

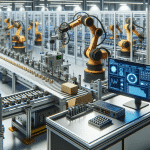

18. Wpływ automatyzacji na produkcję form wtryskowych

Automatyzacja ma duże znaczenie dla produkcji form wtryskowych. Maszyny i roboty wykonujące automatyczne wtryskiwanie materiału do formy są bardziej precyzyjne i efektywne od pracowników ludzkich.

Automatyzacja procesu produkcji form wtryskowych pozwala na skrócenie czasu produkcji, redukcję kosztów i zwiększenie wydajności. Jest to trend, który będzie się rozwijał w przyszłości, odpowiadając na rosnące wymagania rynkowe.

19. Wyzwania związane z recyklingiem form wtryskowych i materiałów z nich produkowanych

Recykling form wtryskowych i materiałów z nich produkowanych stanowi kolejne wyzwanie dla przemysłu. Formy wtryskowe i tworzywa sztuczne są trudne do poddania procesowi recyklingu, ze względu na skomplikowaną strukturę i różnorodność materiałów.

Jednak rozwijane są nowe metody recyklingu i odzyskiwania surowców z form wtryskowych. W przyszłości można spodziewać się coraz lepszych i bardziej efektywnych rozwiązań w tym zakresie.

20. Prognozy dotyczące przyszłości form wtryskowych w przemyśle

Przyszłość form wtryskowych w przemyśle jest obiecująca. Przewiduje się, że będą one odgrywać jeszcze większą rolę w produkcji, odpowiadając na rosnące zapotrzebowanie na spersonalizowane i wysokiej jakości produkty.

Formy wtryskowe będą rozwijać się w kierunku coraz większej precyzji, elastyczności i wydajności. Będą również dostosowywać się do zmieniających się potrzeb rynku i wymagań klientów.

Podsumowanie

21. Rola rewolucji w produkcji w kontekście form wtryskowych

Rewolucja w produkcji za pomocą nowych form wtryskowych ma ogromne znaczenie dla przemysłu. Dzięki innowacyjnym technologiom i materiałom, proces wtryskiwania staje się bardziej efektywny, precyzyjny i elastyczny.

Formy wtryskowe są nieodłącznym elementem produkcji przemysłowej. Ich rozwój i zastosowanie przyczyniają się do zwiększenia wydajności, redukcji kosztów i produkcji produktów o wysokiej jakości.

22. Praktyczne zastosowanie innowacyjnych form wtryskowych dla przemysłu

Innowacyjne formy wtryskowe mają szerokie zastosowanie w przemyśle. Dzięki nim, producenci mogą wytwarzać elementy o złożonych kształtach, spełniające indywidualne potrzeby klientów.

Przedsiębiorstwa mogą dostosować swoją ofertę do zmieniających się wymagań rynku i zapewnić klientom spersonalizowane produkty. To pozwala na zwiększenie konkurencyjności i pozyskanie nowych klientów.

23. Potencjalne korzyści i wyzwania związane z nowymi rozwiązaniami w produkcji

Zastosowanie nowych rozwiązań w produkcji form wtryskowych niesie ze sobą wiele potencjalnych korzyści. Skrócenie czasu produkcji, zwiększenie efektywności i obniżenie kosztów to kluczowe korzyści, jakie przynoszą innowacyjne technologie.

Jednak wprowadzenie nowych rozwiązań może również wiązać się z pewnymi wyzwaniami. Związane mogą być z tym koszty inwestycji, szkolenie pracowników, a także konieczność dostosowania się do nowych wymagań i procesów produkcyjnych.

24. Perspektywy rozwoju i znaczenie rewolucji w produkcji dla przemysłu

Rewolucja w produkcji za pomocą form wtryskowych ma duże znaczenie dla przemysłu. Perspektywy rozwoju technologii i materiałów form wtryskowych są obiecujące, co otwiera nowe możliwości dla przedsiębiorstw.

Transformacja przemysłu dzięki rewolucji w produkcji przyczynia się do zwiększenia wydajności, redukcji kosztów i produkcji produktów o lepszej jakości. Jest to kluczowy element konkurencyjności i przewagi na rynku w dzisiejszych czasach.

Artykuł „Rewolucja w produkcji: Nowe oblicze form wtryskowych” przedstawia innowacyjne rozwiązania w branży produkcji, które mogą przynieść wiele korzyści dla różnych sektorów. Przekonaj się o nowych możliwościach i zobacz, jakie zalety niesie ze sobą wprowadzenie nowoczesnych form wtryskowych – kliknij tutaj, aby przeczytać artykuł: https://techflow3d.pl/oferta/formy-wtryskowe/.