Jaką szerokość ostrza wybrać do uszczelek wycinanych EPDM?

Krzywa krawędź, poszarpany brzeg, zbyt duży rzaz – to drobne błędy, które w produkcji uszczelek wycinanych szybko zamieniają się w reklamacje. Coraz więcej firm pyta więc, jak dobrać szerokość ostrza, by zachować dokładność, tempo i niskie odpady. Kluczem jest równowaga między stabilnością narzędzia a minimalnym rzem.

W tym artykule pokazujemy, jak szerokość ostrza wpływa na jakość uszczelek wycinanych. Dowiesz się, kiedy węższe ostrze pomaga w detalach, a kiedy szersze stabilizuje cięcie. Wyjaśniamy też, jak dobrać narzędzie do materiału i grubości, jakie tolerancje ustawić oraz jak testować w praktyce.

Jak szerokość ostrza wpływa na jakość uszczelek wycinanych?

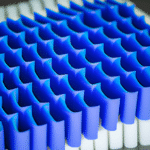

Im węższe ostrze, tym mniejszy rzaz i lepsze detale, ale większe ryzyko ugięcia i drgań. Szersze ostrze zwiększa stabilność, lecz poszerza rzaz.

Szerokość ostrza decyduje o prostopadłości ścianki, promieniu naroży i długości życia narzędzia. Wąskie ostrze łatwiej wykonuje ostre łuki i mikroszczeliny, ale może „uciekać” w gęstych lub grubych materiałach. Szersze ogranicza ugięcie, poprawia równoległość ścianek i powtarzalność w seriach, kosztem większego ubytku materiału. Wpływa też na temperaturę i tarcie, co ma znaczenie przy materiałach podatnych na smużenie lub strzępienie.

Kiedy wybrać węższe ostrze do precyzyjnych wycięć?

Węższe ostrze wybierz do drobnych detali, małych promieni i ciasnych gniazd.

Sprawdza się przy uszczelkach o skomplikowanych kształtach, cienkich przekrojach oraz przy gniazdach otworów blisko krawędzi. Daje mniejszy rzaz i lepszą zgodność wymiarową w mikrodetałach. Wymaga jednak dobrej stabilizacji materiału i poprawnej parametryzacji posuwu, nacisku oraz częstotliwości oscylacji. W materiałach miękkich i spienionych warto stosować świeże, bardzo ostre ostrza, by uniknąć „ciągnięcia” krawędzi.

Jak dobrać ostrze do różnych materiałów uszczelek?

Dobór ostrza opieraj na twardości, strukturze i lepkości materiału.

Różne materiały reagują inaczej na kąt natarcia, powłokę i geometrię krawędzi. W praktyce sprawdzają się następujące wskazówki:

- Gumy lite (EPDM, NBR, SBR): ostrza średniej lub większej szerokości dla stabilności ścianki, gładko wykończona krawędź tnąca, umiarkowany kąt natarcia.

- Silikon lity: ostrza o gładkiej, możliwie powlekanej powierzchni, by ograniczyć przywieranie. Szerokość dobierana do grubości, zwykle środkowy zakres.

- Pianki i mikrogumy: węższe, bardzo ostre ostrza z wysoką częstotliwością oscylacji. Unikaj ząbkowania, jeśli liczy się czysta krawędź i dobra przyczepność taśmy.

- Materiały włókniste i laminaty: bardziej sztywne i nieco szersze ostrza, by ograniczyć strzępienie i rozwarstwienie. Pomocna jest podkładka o dobrej przyczepności.

- Tworzywa o niskim tarciu, jak PTFE: ostrza bardzo ostre, o stabilnej geometrii. Gdy smużenie jest problemem, rozważ zmianę typu ostrza lub technologii.

- Materiały z warstwą samoprzylepną: ostrza gładkie, nieuszkadzające warstwy kleju. Zachowaj czystość narzędzia i częste przerwy na odklejenie nalotu.

W jaki sposób grubość materiału decyduje o szerokości ostrza?

Im grubszy i gęstszy materiał, tym częściej potrzebne jest szersze i sztywniejsze ostrze.

Grubość zwiększa ryzyko klawiszowania i stożkowości krawędzi. Szersze ostrze ogranicza ugięcie i pomaga utrzymać ściany prostopadłe. W cienkich arkuszach i foliach lepsze są ostrza węższe, które dają mniejszy rzaz i czystsze promienie. W piankach grubość wymaga wsparcia parametrami. Zwiększ oscylację i zapewnij stabilne podparcie, by uniknąć ściśnięcia i odkształceń krawędzi.

Jakie tolerancje i zapas materiału uwzględnić przy wyborze ostrza?

Ustal tolerancje, uwzględniając rzaz, sprężystość materiału i odbicie po cięciu.

W modelu CAD zastosuj kompensację rzutową pod konkretny zestaw: materiał–grubość–ostrze. Ustal osobno luzy na otwory i dokładne krawędzie uszczelniające. Przy materiałach sprężystych przewiduj minimalny naddatek na powrót kształtu po zdjęciu nacisku. W uszczelkach z taśmą klejącą dodaj niewielki offset, by krawędź była czysta i nie pojawiał się wyciek kleju. Dla serii przygotuj kartę ustawień z tolerancjami i kompensacją rzazu.

Czy szersze ostrze zmniejsza odpady w produkcji seryjnej?

Nie zawsze. Szersze ostrze zwiększa rzaz, ale może obniżyć liczbę braków i tym samym całkowite odpady.

Wąskie ostrze poprawia upakowanie i wykorzystanie arkusza. Jeśli jednak powoduje odchyłki wymiarowe lub chropowate krawędzie, wzrasta odsetek braków. W produkcji seryjnej liczy się bilans. Czasem lepiej zaakceptować minimalnie większy rzaz, zyskać stabilność i skrócić czasy przezbrojeń. Opłaca się też monitorować trwałość ostrza i plan wymiany, by utrzymać stałą jakość w całej partii.

Jak wpływa typ ostrza na krawędź i przyczepność uszczelek?

Typ ostrza decyduje o gładkości krawędzi i adhezji przy elementach samoprzylepnych.

Ostrza z gładką, polerowaną krawędzią zapewniają czystsze cięcie i lepszy styk uszczelki z powierzchnią. Ząbkowane mogą przyspieszyć cięcie miękkich pianek, ale zostawiają mikroszarpania, które obniżają szczelność i przyczepność. Ostrza oscylacyjne zmniejszają tarcie i temperaturę, co sprzyja materiałom lepko-sprężystym. Ostrza ciągnione wymagają lepszego podparcia, bo łatwiej o ugięcie i stożkowość krawędzi. Przy uszczelkach z klejem liczy się także czystość narzędzia. Nawet dobre ostrze zabrudzone klejem pogarsza krawędź i osłabia przyczepność.

Jak testować i optymalizować szerokość ostrza w praktyce?

Testuj seriami prób, zmieniając tylko jeden parametr naraz i mierząc efekt.

Skuteczny plan prób jest prosty:

- Wybierz reprezentatywny materiał i grubości używane w produkcji.

- Porównaj dwie lub trzy szerokości ostrza dla jednego typu ostrza.

- Dla każdej szerokości przetestuj różne kombinacje: posuw, nacisk, częstotliwość oscylacji, głębokość wejścia.

- Mierz: zgodność wymiarową, prostopadłość ścianki, chropowatość krawędzi, liczbę braków, czas cyklu i zużycie ostrza.

- Oceń wpływ na przyczepność elementów z warstwą klejącą, wykonując prosty test odrywania po 24 godzinach.

- Udokumentuj wyniki i stwórz krótkie standardy ustawień dla par materiał–grubość–ostrze.

Takie podejście ułatwia wybór narzędzia pod uszczelki wycinane i skraca czas wdrożeń nowych serii.

Dobrze dobrana szerokość ostrza to praktyczna przewaga. Daje czyste krawędzie, stabilny wymiar i mniejszą liczbę braków. Warto połączyć wiedzę o materiale i grubości z krótkimi testami, a potem standaryzować ustawienia. Dzięki temu uszczelki wycinane zostają powtarzalne, a produkcja przewidywalna.

Prześlij zapytanie z materiałem i grubością, a przygotujemy rekomendację szerokości ostrza oraz plan krótkich testów pod Twoją serię.

Chcesz zmniejszyć odpady i zapewnić powtarzalne, czyste krawędzie uszczelek? Otrzymaj rekomendację szerokości ostrza i gotowy plan krótkich testów dopasowany do Twojego materiału i grubości: https://argis.com.pl/.