Jak zmniejszyć odpady przy produkcji uszczelek wycinanych?

Coraz więcej firm liczy każdą sekundę i każdy centymetr materiału. W produkcji gniazdowej i na cutterach CNC odpad szybko rośnie, gdy projekt lub plan nie są dopracowane. To realne koszty, dłuższe terminy i większy ślad środowiskowy. Na szczęście większość strat da się ograniczyć prostymi decyzjami i dobrymi nawykami zespołu.

W tym artykule pokazujemy konkretne obszary, które mają największy wpływ na odpady przy produkcji, gdy powstają uszczelki wycinane. Od doboru materiału i nestingu, przez parametry cięcia, aż po kontrolę jakości i recykling skrawków.

Jak dobór materiału wpływa na odpady przy uszczelkach wycinanych?

Właściwy materiał zmniejsza ryzyko braków i zbędnych naddatków.

Źle dobrana guma, silikon lub płyta kompozytowa kończy się reklamacją, a więc odpadem. Warto doprecyzować twardość, grubość i tolerancje już na etapie zapytania. Dobrze jest wybierać formaty dopasowane do stołu maszyny i typowej wielkości detali. Materiały w rolkach często dają lepszy uzysk niż arkusze przy długich seriach. Jeśli płyta ma wzmocnienie lub kierunek włókien, trzeba go uwzględnić w rozkładzie. Warstwa klejąca i liner także wpływają na szerokość użyteczną materiału. Lepszy dobór oznacza mniej poprawek i stabilny uzysk.

W jaki sposób optymalizować rozkład wykrojów, by ograniczyć straty?

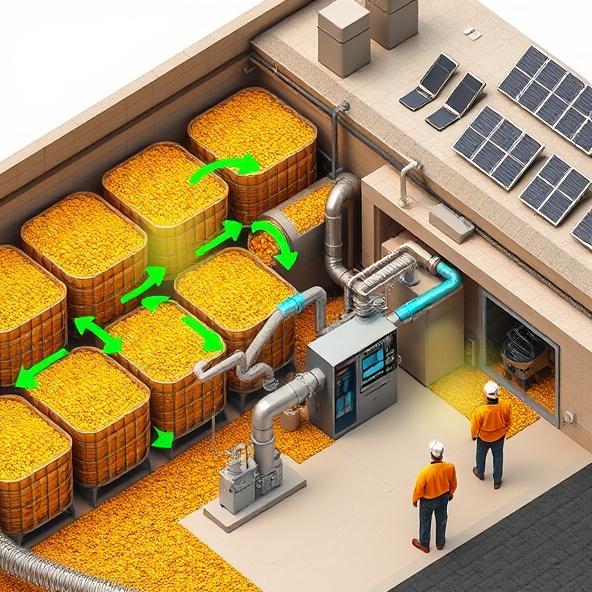

Zaawansowany nesting i mieszanie zleceń zwiększa uzysk z każdej płyty.

Rozkład warto przygotować w narzędziu z automatycznym nestingiem i rotacją kształtów. Pomaga łączenie zleceń z tego samego materiału, aby wypełnić „puste” strefy. Sprawdza się cięcie wspólną linią, o ile pozwalają na to tolerancje i krawędzie funkcjonalne. Dobrą praktyką jest biblioteka odpadów użytkowych. Odcinki i płaty po cięciu oznacza się formatem i grubością, aby łatwo wracały do produkcji mniejszych uszczelek. Minimalne odstępy, właściwe kompensacje szczeliny cięcia i unikanie wąskich mostków poprawiają stabilność i ograniczają złom.

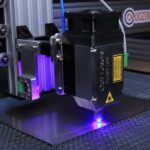

Jak parametry cutterów CNC zmniejszają ilość odpadów?

Ustawienia narzędzia decydują o jakości krawędzi i powtarzalności.

Wybór narzędzia do materiału to podstawa. Nóż oscylacyjny do gum i pianek, nóż ciągniony do folii, frez do PTFE lub twardszych płyt. Dobrane posuwy, amplituda i częstotliwość oscylacji ograniczają strzępienie. Cięcie na dwa przejścia bywa lepsze niż jedno głębokie, zwłaszcza przy grubych płytach. Płaska, czysta mata i stabilne podciśnienie trzymają materiał, co poprawia wymiar. Zaokrąglenie wewnętrznych naroży pod promień narzędzia zmniejsza ryzyko naderwań. Regularna wymiana ostrzy utrzymuje jakość i skraca czas obróbki.

Jak organizować recykling i ponowne wykorzystanie skrawków?

Segregacja i standardy odkładania skrawków szybko się zwracają.

Warto rozdzielać odpady według grup materiałowych, na przykład EPDM, NBR, silikon, PTFE, oraz według grubości. Większe odcinki traktuje się jako półfabrykat i odkłada w oznaczonych lokalizacjach. Dobrze działa prosty system etykiet z datą, wymiarami, materiałem i informacją o warstwie klejącej. Najmniejsze skrawki można oddawać do zewnętrznego recyklingu lub przeznaczyć na próby technologiczne. Skuteczny obieg skrawków wymaga krótkiej instrukcji i stałego przeglądu stanów, aby materiał nie zalegał.

Jak kontrola jakości zmniejsza liczbę reklamacji i odpadów?

Kontrola na wejściu, pierwsza sztuka i weryfikacja końcowa ograniczają braki.

Sprawdzenie grubości i twardości partii materiału eliminuje niespodzianki. Dobrą praktyką jest zatwierdzenie pierwszej sztuki z pomiarem kluczowych wymiarów i zapisaniem parametrów cięcia. Proste wzorce i kamera wizyjna pomagają wychwycić odchyłki na bieżąco. Oznaczanie partii i śledzenie ostrzy ułatwia analizę przyczyn błędów. Jasne kryteria akceptacji krawędzi i otworów zmniejszają wątpliwości na odbiorze i ryzyko zwrotów.

Jak planowanie produkcji i wielkość partii wpływa na odpady?

Łączenie zleceń i małe serie pilotażowe ograniczają straty materiału i czasu.

Warto grupować zlecenia według materiału i grubości, by zmniejszyć liczbę przezbrojeń. Krótkie serie próbne pozwalają dopracować parametry bez marnowania pełnych arkuszy. Harmonogram powinien uwzględniać dostępne formaty płyt i długości rolek, aby zaplanować najlepszy uzysk. Stałe wskaźniki, na przykład procent uzysku z arkusza, pomagają śledzić efekty i szybko reagować. Przewidywalne cykle dostaw materiału ograniczają zakupy nadmiarowych formatów.

Jak projektowanie CAD i pliki DXF ograniczają marnotrawstwo?

Czysta geometria i DFM przekładają się na krótszy czas i lepszy uzysk.

Pliki DXF warto porządkować przed produkcją. Należy usuwać duplikaty linii, domykać kontury i upraszczać bardzo gęste splajny. Małe promienie wewnętrzne warto zwiększyć do możliwości narzędzia. Zmiana kilku detali, na przykład wyrównanie szerokości mostków lub dodanie promieni, ułatwia nesting i stabilizuje cięcie. Ustandaryzowane otwory i szczeliny w rodzinie części pozwalają mieszać wzory na jednym arkuszu. To bezpośrednio przekłada się na mniejszą ilość odpadów.

Od czego zacząć redukcję odpadów przy uszczelkach wycinanych?

Od krótkiego audytu i kilku szybkich usprawnień.

Dobrym pierwszym krokiem jest policzenie uzysku dla kilku typowych zleceń i wskazanie miejsc największych strat. Następnie warto wdrożyć automatyczny nesting oraz bibliotekę użytkowych odpadów z etykietami. Kolejny etap to standaryzacja formatów materiałów i parametrów cięcia dla głównych grup wyrobów. Prosty arkusz z parametrami i kontrolą pierwszej sztuki daje szybki efekt. Na koniec wystarczy regularny przegląd wskaźników, aby utrzymać trend i rozwijać dobre praktyki.

Skuteczna redukcja odpadów to suma małych decyzji podejmowanych codziennie. Daje niższe koszty, szybszą realizację i spokojniejszą produkcję. To także realny wkład w cele środowiskowe, który wzmacnia wiarygodność dostawcy i komfort pracy zespołu.

Wyślij zapytanie o audyt odpadów w produkcji uszczelek wycinanych i otrzymaj plan działań dopasowany do Twojego procesu.

Obniż odpady i zwiększ uzysk z każdej płyty — zamów audyt i otrzymaj konkretny plan działań (optymalny nesting, ustawienia cutterów i system recyklingu skrawków) dopasowany do Twojej produkcji: https://argis.com.pl/.