Jak wybrać sprężarkę elektryczną do warsztatu, aby uniknąć przestojów?

Coraz więcej zakładów i służb pyta dziś, jak ograniczyć przestoje sprężarek elektrycznych. To nie tylko koszt energii i serwisu. W PSP i OSP to także gotowość do działania i bezpieczeństwo. Połączenie Internetu Rzeczy i uczenia maszynowego daje nową przewagę. Dane z czujników stają się wcześniejszym sygnałem ostrzegawczym niż hałas czy spadek wydajności.

W tym artykule pokazuję, jak Amazon SageMaker wraz z IoT może przewidywać awarie, jakie czujniki mają znaczenie i jak ocenić opłacalność takiego projektu. Znajdziesz też wskazówki integracyjne i zasady bezpieczeństwa danych.

Czy uczenie maszynowe z IoT wykryje awarie sprężarek elektrycznych?

Tak, połączenie IoT i Amazon SageMaker pozwala wykrywać wczesne symptomy awarii i ograniczać nieplanowane przestoje.

Modele uczone na danych z pracy sprężarek rozpoznają wzorce zużycia, nienaturalne wibracje czy przegrzewanie. Dane płyną z czujników do chmury, gdzie powstają modele anomalii i prognozy czasu do uszkodzenia. Wykrycie nieprawidłowości uruchamia alarm, plan pracy i zamówienie części. W zastosowaniach krytycznych, jak napełnianie butli do aparatów oddechowych, skraca to czas reakcji i stabilizuje dostępność sprzętu.

Jak dane z czujników wpływają na przewidywanie przestojów?

Dane zamieniają się w wzorce eksploatacji, które model wykorzystuje do prognoz i alertów.

Zapis czasu pracy, obciążenia i warunków otoczenia ujawnia, jak parametry zmieniają się przed usterką. Analiza trendów temperatury, wibracji i poboru prądu pozwala zauważyć odchylenia od normy. Ważne są też cechy pochodne, na przykład tempo nagrzewania po starcie czy różnice ciśnień w cyklu napełniania. Dane czyści się, synchronizuje w czasie i łączy ze zdarzeniami serwisowymi. Dzięki temu model rozróżnia zachowanie prawidłowe od ryzykownego.

Jakie metryki i czujniki są kluczowe dla sprężarek elektrycznych?

Kluczowe są wibracje, temperatura, ciśnienie, przepływ, prąd silnika oraz wilgotność powietrza.

Najczęściej stosowane sygnały to:

- Wibracje 3-osiowe i akustyka, które wskazują zużycie łożysk i niewyważenie.

- Prąd i napięcie silnika, współczynnik mocy i harmoniczne, które pokazują obciążenie i stan elektryczny.

- Temperatura łożysk, głowicy, komory sprężania i ewentualnie oleju.

- Ciśnienie po stronie ssania i tłoczenia, różnica ciśnień oraz pulsacje.

- Przepływ i wydajność, w tym czas napełniania butli i stabilność ciśnienia roboczego.

- Wilgotność i punkt rosy powietrza, a także spadek ciśnienia na filtrach.

- Liczba uruchomień, motogodziny, czas pracy pod obciążeniem i warunki otoczenia.

Ile danych potrzeba, by model przewidywał awarie z wiarygodnością?

Potrzebny jest długi i zróżnicowany zapis pracy, obejmujący normalne cykle i rzeczywiste usterki.

Im szerszy przekrój warunków i trybów pracy, tym lepiej. Warto gromadzić dane z okresów bezawaryjnych, z drobnymi anomaliami i po istotnych interwencjach serwisowych. Przy rzadkich awariach skuteczny bywa start od detekcji anomalii, a po zebraniu większej liczby przypadków przejście do nadzorowanych modeli prognozujących. Kluczowa jest jakość: poprawna kalibracja czujników, spójna częstotliwość próbkowania, brak luk oraz rzetelne etykiety z systemu utrzymania ruchu.

Jak wdrożenie modelu w czasie rzeczywistym ogranicza przestoje?

Daje wczesne ostrzeżenia i automatyzuje działania, dzięki czemu planujesz postój zanim dojdzie do awarii.

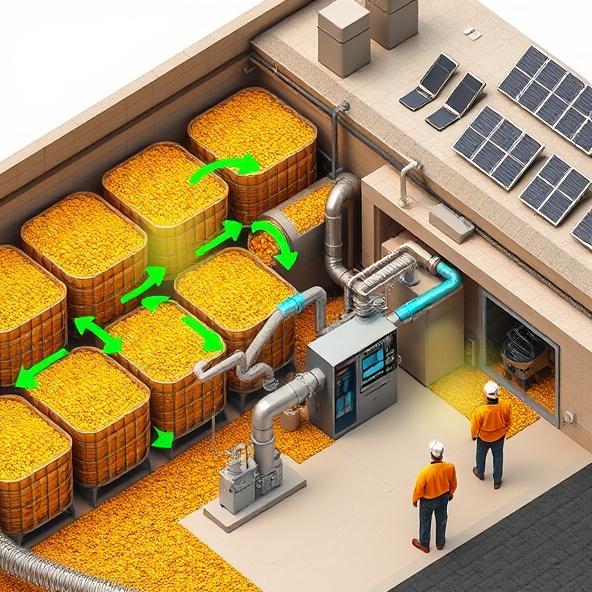

Strumień danych z IoT trafia do modelu działającego w chmurze lub na brzegu sieci. Gdy wykryje on odchylenie, tworzy zgłoszenie w systemie serwisowym, powiadamia zespół i może uruchomić procedurę bezpiecznego ograniczenia obciążenia. Dzięki temu wymiany filtrów, łożysk czy zaworów są planowane. Unikasz szkód wtórnych, a sprężarka elektryczna wraca do pracy szybciej i w przewidywalnym oknie.

Jak ocenić opłacalność systemu utrzymania predykcyjnego?

Porównaj koszty i zyski przed i po wdrożeniu, z naciskiem na dostępność, liczbę awarii i koszty serwisu.

Warto monitorować spadek nieplanowanych przestojów, skrócenie czasu napraw, wzrost dostępności i zmniejszenie liczby awarii krytycznych. Mierz dokładność alarmów, czas wyprzedzenia powiadomień oraz odsetek fałszywych alarmów. Ujmij koszty czujników, bramek, integracji, chmury i utrzymania modeli. W bilansie uwzględnij mniejsze zużycie energii i filtrów oraz korzyści operacyjne, na przykład stałą gotowość do napełniania butli w PSP i OSP.

Jak zintegrować istniejące sprężarki z IoT i uczeniem maszynowym?

Wykorzystaj bramki IoT i retrofit czujników, połącz je z chmurą i wdrażaj model na krawędzi lub w chmurze.

Zacznij od inwentaryzacji: typy sprężarek elektrycznych, dostępne sygnały z PLC i modułów komunikacyjnych. Dodaj czujniki bezinwazyjne, takie jak przetworniki wibracji, temperatury i prądu. Zbierz dane przez bramkę IoT z buforowaniem offline i synchronizacją czasu. Użyj usługi IoT w chmurze do bezpiecznego przyjęcia strumienia, a Amazon SageMaker do trenowania i wersjonowania modeli. Wdrażaj inference w chmurze lub na brzegu, a alerty kieruj do SCADA i systemu CMMS. Zacznij od pilota na wybranych jednostkach, potem skaluj na całą flotę.

Jak zadbać o bezpieczeństwo danych i zgodność w systemie IoT?

Zastosuj szyfrowanie, silną tożsamość urządzeń i kontrolę dostępu, a dane zbieraj wyłącznie w zakresie niezbędnym do celu.

Wymagaj certyfikatów urządzeń i wzajemnej autentykacji. Szyfruj komunikację i magazyny danych. Stosuj zasady najmniejszych uprawnień oraz segmentację sieci. Aktualizuj oprogramowanie bramek i modeli w sposób bezpieczny, z podpisem i kontrolą wersji. Rejestruj zdarzenia, utrzymuj ślady audytowe i czytelną politykę retencji. Minimalizuj wrażliwe informacje i dbaj o integralność logów serwisowych, co ułatwia zgodność z wewnętrznymi standardami jakości i bezpieczeństwa.

Dane z czujników i uczenie maszynowe zmieniają utrzymanie sprężarek elektrycznych z reaktywnego na przewidywalne. To realna oszczędność czasu i większa pewność działania, zwłaszcza tam, gdzie gotowość bywa krytyczna. Wdrożenie krok po kroku pozwala szybko zweryfikować wartość, a potem skalować rozwiązanie.

Zainicjuj pilotaż utrzymania predykcyjnego sprężarek elektrycznych z IoT i Amazon SageMaker, aby ograniczyć przestoje i zwiększyć dostępność.

Chcesz zmniejszyć nieplanowane przestoje i skrócić czas napraw sprężarek? Sprawdź, jak pilotaż z IoT i Amazon SageMaker pozwala wykrywać awarie wcześniej i zwiększyć dostępność urządzeń: https://sklep.remiza.pl/Sprzet/Sprezarki-powietrzne/Sprezarki-elektryczne/.