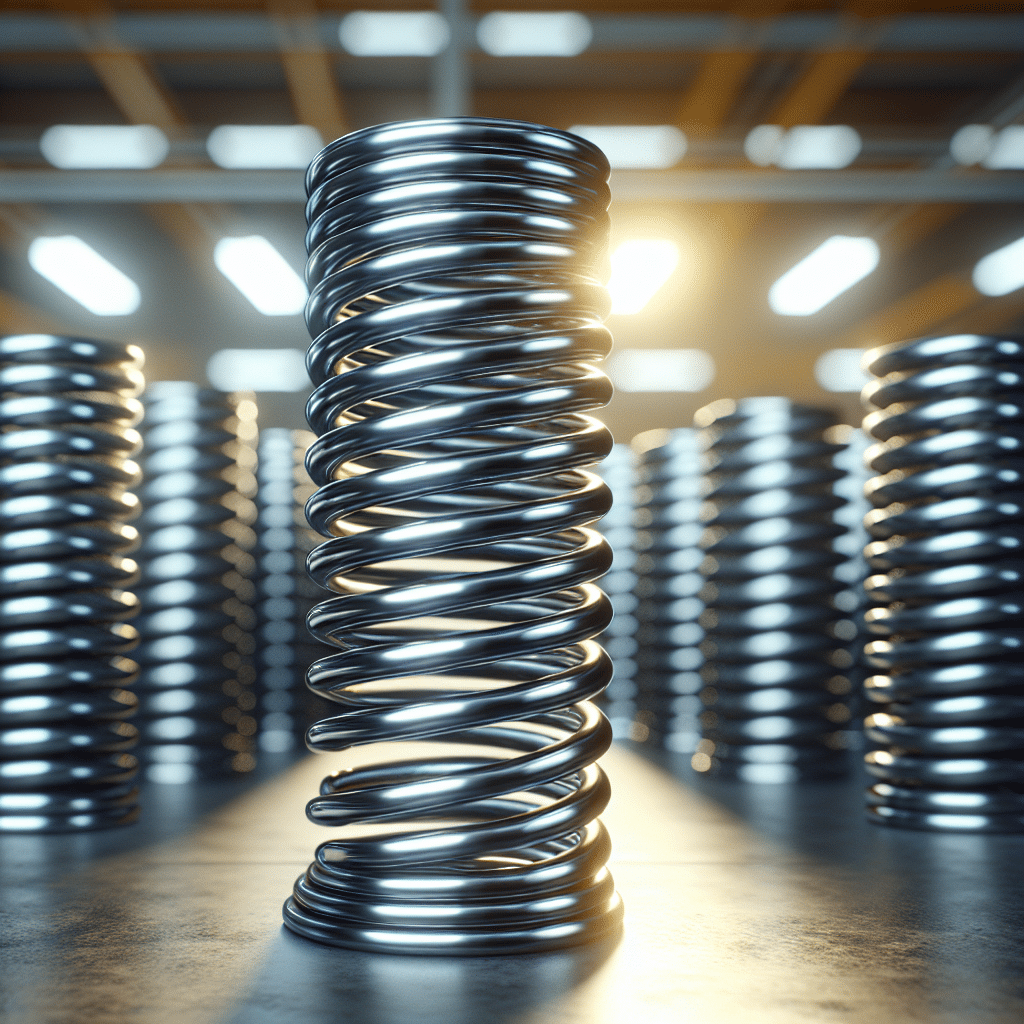

Jak wybrać odpowiednie sprężyny śrubowe do swojego projektu? Kluczowe czynniki i porady dla początkujących i zaawansowanych użytkowników

Jak dobrać sprężyny śrubowe do wymagań projektu? Kluczowe czynniki do rozważenia

Dobór odpowiednich sprężyn śrubowych do projektu wymaga wzięcia pod uwagę kilku kluczowych czynników, które mogą znacząco wpłynąć na ich efektywność i trwałość. Przede wszystkim warto określić wymagania dotyczące obciążenia oraz elastyczności, co pozwala dobrać sprężyny o odpowiedniej wytrzymałości i współczynniku sztywności (jednostka N/mm). Dokładne specyfikacje techniczne, takie jak średnica drutu czy średnica zewnętrzna sprężyny, definiują, jak element będzie się zachowywał pod obciążeniem – to szczególnie istotne w projektach wymagających precyzji, np. w przemyśle motoryzacyjnym. Co więcej, materiał, z którego wykonane są sprężyny, wpływa na ich odporność na korozję i zużycie – stal nierdzewna sprawdzi się w środowiskach wilgotnych, podczas gdy stal sprężysta nadaje się do zastosowań wymagających wysokiej wytrzymałości mechanicznej. Warto także uwzględnić standardy jakości, np. normy ISO 10243, które gwarantują zgodność wymiarów i parametrów. Dodatkową wskazówką jest analiza cyklu pracy sprężyny – elementy używane cyklicznie powinny mieć większą tolerancję zmęczeniową, co często jest badane w testach laboratoryjnych. Warto również pamiętać o tolerancjach wymiarowych, które zapewnią odpowiednie dopasowanie sprężyny do innych elementów mechanizmu. Aby uniknąć problemów z przegrzewaniem w aplikacjach wysokotemperaturowych, należy wybrać sprężyny zaprojektowane z materiałów odpornych na wysokie temperatury, takich jak Inconel. Ostatecznie, odpowiednio dobrane sprężyny śrubowe gwarantują nie tylko optymalną pracę mechanizmu, ale również jego bezpieczeństwo i trwałość w dłuższej perspektywie.

Jakie parametry techniczne sprężyn śrubowych są najważniejsze dla skuteczności projektu?

Sukces projektu, w którym zastosowano sprężyny śrubowe, w dużej mierze zależy od precyzyjnego dopasowania ich parametrów technicznych do konkretnego zastosowania. Kluczowe cechy, które warto wziąć pod uwagę to przede wszystkim siła sprężyny (mierzone w niutonach), skok pracy, oraz średnica zwoju. Na przykład, zgodnie z raportem European Springs Association z 2022 roku, źle dobrana siła sprężyny może obniżyć wydajność urządzenia nawet o 25%. Ważnym aspektem jest również wybór odpowiedniego materiału, takiego jak stal węglowa czy stal nierdzewna, które różnią się odpornością na korozję i trwałością w ekstremalnych warunkach. Promień sprężyny oraz liczba zwojów decydują o elastyczności i zdolności pochłaniania energii, co ma szczególne znaczenie w aplikacjach dynamicznych, np. amortyzatorach samochodowych. Jeśli projekt wymaga dużej precyzji, warto postawić na sprężyny poddane dodatkowej obróbce termicznej, która poprawia ich właściwości mechaniczne. Dla zaawansowanych aplikacji przemysłowych stosuje się także sprężyny z powłoką ochronną, minimalizującą zużycie przy kontakcie z chemikaliami. Analiza tych parametrów pozwoli nie tylko zoptymalizować działanie projektu, ale również znacząco wydłużyć jego trwałość.

Jakie materiały są najlepsze do produkcji sprężyn śrubowych w różnych zastosowaniach?

Wybór odpowiedniego materiału do produkcji sprężyn śrubowych zależy od ich przeznaczenia i warunków pracy. Na przykład, stal wysokowęglowa, taka jak stal sprężynowa (np. 65Mn lub 50CrV4), jest często używana ze względu na wysoką wytrzymałość i sprężystość, co świetnie sprawdza się w mechanizmach o dużym obciążeniu dynamicznym, jak zawieszenia samochodowe. W środowiskach o podwyższonej odporności na korozję, na przykład w przemyśle morskim czy chemicznym, stosuje się stopy nierdzewne, takie jak stal AISI 302 lub AISI 316. Alternatywnie, stopy miedzi i brązu fosforowego mogą być używane tam, gdzie kluczowa jest odporność na zmęczenie oraz przewodność elektryczna, np. w elektronice. Co więcej, do zastosowań w ekstremalnych temperaturach, jak w turbinach gazowych, idealne są materiały takie jak stopy niklu (np. Inconel X-750), które zachowują swoje właściwości mechaniczne nawet przy 700°C. Według raportu ISO 6931-1:2022, wybór materiału musi także uwzględniać parametry takie jak minimalna granica plastyczności, sprężystość oraz warunki eksploatacyjne, co daje pełny obraz wyzwań konstrukcyjnych. W praktyce oznacza to, że materiał nie tylko determinuje żywotność sprężyny, ale i optymalizuje jej wydajność w specyficznych środowiskach użytkowych. Entuzjaści projektowania mogą na przykład wziąć pod uwagę fakt, że stopień utwardzenia sprężyny wstępnej (np. w zakresie 45-55 HRC) znacząco wpływa na jej zdolność do absorbowania energii, co potwierdzają liczne badania instytutów metalurgicznych. Jeśli zależy ci na projekcie wytrzymującym intensywną eksploatację, kluczowe będzie uwzględnienie wszystkich tych zmiennych przy wyborze materiału.

Jakie błędy są najczęściej popełniane przy wyborze sprężyn śrubowych? Wskazówki dla początkujących

Wybór odpowiedniej sprężyny śrubowej to zadanie, które wymaga precyzji i uwzględnienia kilku kluczowych czynników konstrukcyjnych, technicznych oraz użytkowych. Jednym z najczęstszych błędów, na które zwracają uwagę eksperci z branży mechanicznej, jest niedostosowanie parametrów sprężyny do rzeczywistych wymagań projektu. Mowa tu między innymi o ignorowaniu takich specyfikacji jak maksymalne obciążenie dynamiczne lub zakres pracy sprężyny, które mogą prowadzić do nadmiernej eksploatacji czy jej przedwczesnego zużycia. Według danych z raportu TechNavio z 2022 roku, aż 35% przypadków awarii sprężyn wynika z wyboru niewłaściwego materiału, np. z powodu braku zgodności ze środowiskiem pracy, takim jak wysokie temperatury czy działanie substancji żrących.

Poza materiałem, istotny jest także błąd w obliczeniach geometrii sprężyny – nieodpowiednia długość, średnica drutu czy liczba zwojów może wpłynąć na jej nierównomierne rozkładanie naprężeń. W praktyce oznacza to ryzyko odkształceń trwałych lub uszkodzeń. Inną bardzo często pomijaną kwestią, szczególnie przez osoby początkujące, jest brak uwzględnienia własności takich jak tolerancje wymiarowe czy współczynnik ścieralności, które mogą być krytyczne w wymagających aplikacjach przemysłowych. Co więcej, regularnie popełnianym błędem jest brak właściwej oceny wymagań dotyczących żywotności sprężyny – na przykład w aplikacjach wymagających milionów cykli pracy – co generuje później problemy z niezawodnością całej konstrukcji.

Ponadto, zaniedbanie specyfikacji norm technicznych, takich jak DIN 2089 lub ISO 10243, również prowadzi do wybrania niewłaściwego produktu, co ma wpływ na bezpieczeństwo użytkowania. Dla ułatwienia, projektanci powinni rozważyć wykonanie symulacji komputerowych lub przeprowadzenie testów prototypowych, by zminimalizować ryzyko niezgodności. Dzięki takiemu podejściu można uniknąć typowych błędów i zapewnić, że sprężyny śrubowe spełnią swoje zadanie w sposób optymalny i trwały.

Jakie zastosowania wymagają specjalnych sprężyn śrubowych i co warto o nich wiedzieć?

Sprężyny śrubowe to niezwykle wszechstronne elementy mechaniczne, których rola rozciąga się od prostych codziennych zastosowań, takich jak zamki drzwiowe, po zaawansowane technologie przemysłowe, a nawet sektory wojskowe i kosmiczne. Jakie zastosowania wymagają specjalnych sprężyn śrubowych i co warto o nich wiedzieć? Odpowiedź jest złożona, ponieważ wiele z takich przypadków zależy od specyficznych wymagań, takich jak wytrzymałość na ekstremalne temperatury, odporność na korozję czy precyzja działania. W sektorze motoryzacyjnym, na przykład, sprężyny śrubowe wykorzystywane są w zawieszeniach pojazdów, gdzie muszą jednocześnie wytrzymać duże obciążenia i zapewnić trwałość – standardowe modele nie sprostałyby takim wymaganiom. Z kolei w lotnictwie oraz przemyśle kosmicznym stosuje się te wykonane z materiałów takich jak stopy tytanu, które są lekkie, wytrzymałe i spełniają surowe normy przemysłowe, takie jak ISO 22768. Według raportu Fraunhofer Institute z 2023 roku, zastosowanie specjalistycznych sprężyn w inżynierii precyzyjnej stanowi już ponad 30% całego rynku sprężyn w Europie, co świadczy o ich rosnącym znaczeniu. Ponadto niektóre sektory, jak medycyna, wykorzystują mikrosprężyny w urządzeniach diagnostycznych, na przykład w endoskopach, gdzie minimalny margines błędu jest kluczowy. Jeżeli szukasz idealnych sprężyn do swojego projektu, kluczowe aspekty, na które należy zwrócić uwagę, to rodzaj materiału (np. stal węglowa, stal nierdzewna czy kompozyty), zakres temperatur pracy oraz rodzaj naprężenia, jakie mają przenosić. Ostateczny wybór zależy od specyfiki projektu, jednak precyzyjne zdefiniowanie wymagań technicznych pozwoli uniknąć kosztownych pomyłek w przyszłości.

Aby wykorzystać pełen potencjał swojego projektu, warto poznać kluczowe czynniki wyboru sprężyn śrubowych, co może ułatwić Ci nasze opracowane wskazówki i porady – sprawdź więcej, klikając w link: https://resorrex.pl/wzmocnione-sprezyny/dostawcze/sprezyny-srubowe/.