Jak poprawić jakość cynkowania galwanicznego i zmniejszyć reklamacje?

Coraz częściej to nie cena decyduje o wyborze dostawcy, lecz stabilna jakość i niski poziom reklamacji. W cynkowaniu galwanicznym każdy błąd w przygotowaniu czy prowadzeniu kąpieli wraca jak bumerang na końcu procesu.

Ten poradnik pokazuje, jak krok po kroku podnieść jakość powłoki, wydłużyć ochronę przed korozją i zmniejszyć liczbę reklamacji. To praktyczne wskazówki dla zakładów w Warszawie i całym Mazowszu, ale sprawdzą się w każdej galwanizerni.

Jak przygotować powierzchnię przed cynkowaniem galwanicznym?

Czysta i aktywna powierzchnia to podstawa przyczepności i równomierności powłoki.

Proces zacznij od skutecznego odtłuszczania alkalicznego, płukania i trawienia, aby usunąć oleje, tlenki i rdzę. Stosuj świeże, dobrze działające płukanki, najlepiej w układzie kaskadowym. Wykonuj prosty test zwilżania wodą. Ciągły film wody oznacza czystą powierzchnię, krople sygnalizują pozostałości tłuszczu. Dla detali z trudnymi obszarami rozważ wstępne mycie ultradźwiękowe lub mechaniczne usunięcie zgorzeliny. Po trawieniu zastosuj krótką aktywację i szybki transfer do kąpieli cynkującej, aby uniknąć nalotów. Maskuj gwinty i powierzchnie funkcyjne zgodnie z rysunkiem. Unikaj długich przestojów między etapami, bo to zwiększa ryzyko podkorozji.

Jak kontrolować parametry kąpieli i zapobiegać wadom powłoki?

Stabilna chemia i prąd ograniczają większość defektów już u źródła.

Utrzymuj stałe stężenia składników, pH i temperaturę kąpieli. Zapewnij filtrację i obieg, aby usuwać zawiesiny i szlam anodowy. Dbaj o czyste anody cynkowe i właściwą odległość elektrod. Kontroluj gęstość prądu i czas osadzania, dostosowując je do geometrii detali i metody zawieszka lub bęben. Zbyt wysoka gęstość prądu powoduje przypalenia i chropowatość, zbyt niska mat i cienką warstwę. Regularnie analizuj kąpiele i płukanki, uzupełniaj dodatki według wyników, nie „na oko”. Reaguj na pierwsze sygnały problemów, jak pitting, smugi czy nierównomierność, bo to zwykle efekt zanieczyszczeń, słabego płukania lub złej cyrkulacji.

Jak dobrać grubość warstwy, by zwiększyć ochronę i trwałość?

Dobieraj grubość do środowiska pracy i geometrii, a nie „na zapas”.

W środowiskach suchych wewnętrznych wystarczy cieńsza powłoka, w warunkach wilgotnych i zewnętrznych potrzebna jest grubsza. Ustal cel grubości na rysunku lub w specyfikacji, z zakresem tolerancji dla krawędzi i wnęk. Pamiętaj, że na ostrych krawędziach i kantach osadza się więcej, a w zakamarkach mniej. Przy drobnicy bębnowej lepiej planować niższe prądy i dłuższy czas, aby poprawić równomierność. Mierz grubość regularnie miernikiem kalibrowanym na foliach wzorcowych. Zapisuj wyniki w partiach i koryguj ustawienia procesu, gdy odchylenia rosną.

Jak wykrywać i usuwać zanieczyszczenia, które powodują korozję?

Szybko identyfikuj źródło zanieczyszczeń i eliminuj je u źródła, nie na końcu linii.

Typowe przyczyny to: pozostałości olejów i silikonów, zbyt duże przenoszenie kąpieli do płukanek, metale obce w kąpieli, zbyt twarda lub zanieczyszczona woda płucząca. Objawy to białe naloty po pasywacji, plamy, pęcherze i szybki start korozji. Pomagają proste kontrole: test kropli wody po odtłuszczaniu, pomiar przewodności płukanek, obserwacja osadów na filtrach, okresowe analizy żelaza i cynku w kąpielach. Wdrażaj kaskadowe płukanie, częstą wymianę lub regenerację płukanek i filtrację bocznikową. Usuwaj źródła silikonów i smarów trudnych do mycia już na etapie przyjęcia detali.

Jak wdrożyć monitoring jakości i dokumentację procesów?

Stałe pomiary, wzorcowanie przyrządów i czytelne zapisy ograniczają zmienność procesu.

Przygotuj plan kontroli dla cynkowania galwanicznego: punkty pomiaru grubości, ocena wizualna, przyczepność i badania pasywacji. Wprowadź zasadę pierwszej sztuki, kontrole w trakcie i przed zwolnieniem partii. Zapewnij identyfikowalność: numer partii, operatory, parametry kąpieli, wyniki pomiarów. Wzorcuj mierniki w ustalonych odstępach. Analizuj trendy w kartach kontrolnych i reaguj, zanim przekroczysz granice specyfikacji. W przypadkach wymagających większej pewności stosuj badania środowiskowe, na przykład test mgły solnej, zgodnie z wymaganiami klienta.

Jak przeszkolić personel, by zmniejszyć liczbę reklamacji?

Jasne standardy pracy i trening rozpoznawania wad ograniczają błędy na linii.

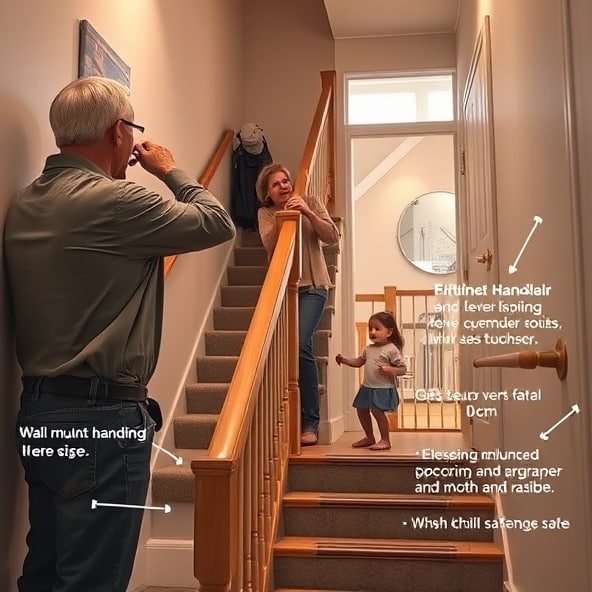

Opracuj instrukcje stanowiskowe ze zdjęciami dobrych i złych detali. Szkol nowych i doświadczonych pracowników z przygotowania powierzchni, prowadzenia kąpieli, doboru prądu i płukania. Wprowadź checklisty zmianowe, aby nie pomijać kluczowych kroków. Stwórz szybki system zgłaszania odchyleń, zanim trafią do klienta. Dla elementów o wysokiej wytrzymałości wprowadź wygrzewanie odgazowujące po cynkowaniu, aby zmniejszyć ryzyko kruchości wodorowej. Regularnie oceniaj kompetencje i odnawiaj uprawnienia pracowników.

Jak łączyć chromianowanie i lakierowanie, by wydłużyć ochronę?

Pasywacja i lakier tworzą układ duplex, który znacząco zwiększa odporność korozyjną.

Po cynkowaniu zastosuj pasywację trójwartościową lub bezchromową, z dobrym płukaniem i suszeniem. Dla wyższych wymagań dodaj szczelniacz lub lakier nawierzchniowy. Kluczowe są czyste powierzchnie, właściwe utwardzenie oraz test przyczepności przed wdrożeniem. Pamiętaj o maskowaniu gwintów i powierzchni współpracujących. Dobierz kombinację pod środowisko pracy i wymagania estetyczne. Dokumentuj parametry utwardzania i grubość lakieru, aby odtworzyć wynik.

Jak usprawnić proces reklamacji i komunikację z klientami?

Szybka diagnoza przyczyn i stała informacja zwrotna skracają czas i budują zaufanie.

Ustal jednoznaczne kryteria odbioru już przed produkcją. Gdy pojawia się reklamacja, wykonaj działania zabezpieczające, zbierz dane z procesu i przeprowadź analizę przyczyn, na przykład metodą 5-Why lub 8D. Zaplanuj działania korygujące i zapobiegawcze, z terminami i odpowiedzialnymi. Informuj klienta o postępach i efektach działań. Przechowuj próbki referencyjne i zdjęcia, aby przy kolejnych zleceniach odnosić się do uzgodnionych standardów. Włącz wnioski do instrukcji i szkoleń, aby błąd nie wrócił.

Dobrze prowadzone cynkowanie galwaniczne to suma małych, powtarzalnych kroków. Gdy powierzchnia jest idealnie przygotowana, kąpiele stabilne, a zespół przeszkolony, jakość staje się przewidywalna, a reklamacje spadają. To inwestycja w zadowolenie klienta i spokojną produkcję.

Zamów audyt procesu cynkowania i plan redukcji reklamacji, aby ustalić priorytety działań i wdrożyć trwałe usprawnienia.

Chcesz znacząco zmniejszyć liczbę reklamacji i wydłużyć ochronę antykorozyjną detali? Zamów audyt procesu cynkowania i otrzymaj plan redukcji reklamacji oraz działań naprawczych: https://www.blask-cynk.pl/oferta/cynkowanie-galwaniczne/.