Jak efektywnie przygotować wiązki elektryczne w różnych zastosowaniach?

Jak efektywnie przygotować wiązki elektryczne w różnych zastosowaniach?

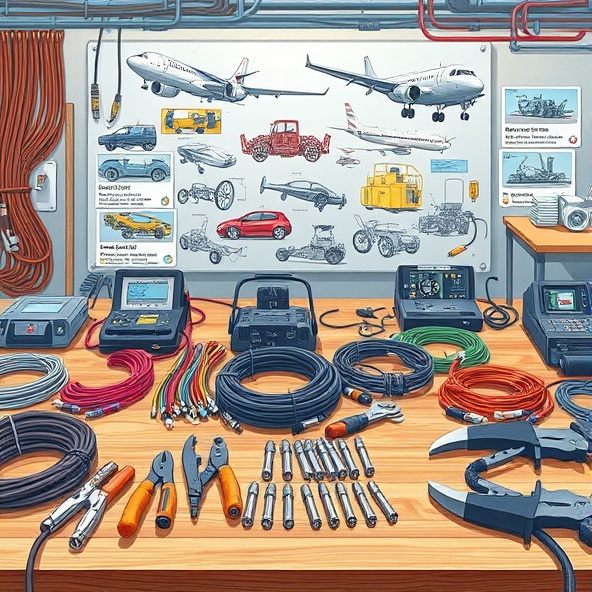

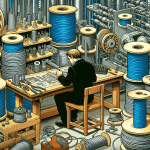

Przygotowanie wiązek elektrycznych to kluczowy element w wielu dziedzinach, od motoryzacji po elektronikę przemysłową. Efektywne tworzenie wiązek elektrycznych wymaga przede wszystkim precyzyjnego planowania i zrozumienia specyfikacji projektu. To obejmuje określenie:

- ilości przewodów potrzebnych do wykonania wiązki,

- rodzaju przewodów (miedziane, aluminiowe, etc.),

- długości poszczególnych przewodów wchodzących w skład wiązki,

- kompatybilności z innymi elementami systemu, w którym wiązka będzie pracować.

Nieprawidłowe przygotowanie komponentów może prowadzić do poważnych problemów w instalacjach elektrycznych. Dlatego kluczowe jest poświęcenie czasu na staranny projekt, który uwzględnia schematy wiązek i specyfikacje techniczne, aby uniknąć kosztownych poprawek i przestojów.

Warto również zainwestować w dobrej jakości narzędzia, takie jak:

- narzędzia do precyzyjnego cięcia przewodów (nożyce, obcinaki),

- zaciskarki do nabijania końcówek,

- drukarki do oznaczania przewodów i wiązek.

Przestrzeganie norm i regulacji, takich jak IEC 60204-1, to absolutna podstawa, która zapewnia bezpieczeństwo i trwałość instalacji. Nie można też zapominać o odpowiednich materiałach izolacyjnych, które chronią przewody przed uszkodzeniami mechanicznymi, chemicznymi i termicznymi.

Rozważam również automatyzację procesów produkcyjnych, zwłaszcza przy większych seriach. Automatyzacja może znacząco zwiększyć wydajność. Przykładowo, automatyczne maszyny do cięcia i zarabiania przewodów pozwalają na skrócenie czasu produkcji i minimalizację błędów.

Pamiętaj, odpowiednie przygotowanie wiązek elektrycznych to inwestycja, która przekłada się na jakość instalacji i bezpieczeństwo jej użytkowania.

Jakie materiały są niezbędne do przygotowania wiązek elektrycznych?

Przygotowanie wiązek elektrycznych wymaga użycia odpowiednich materiałów, które spełniają określone standardy jakości. Kluczowe materiały to:

- Przewody: Najczęściej stosuje się przewody miedziane ze względu na ich doskonałą przewodność elektryczną. Wybór przekroju przewodu zależy od obciążenia prądowego, jakie będzie przenosił.

- Izolacja: Izolacja chroni przewody przed uszkodzeniami mechanicznymi, chemicznymi i termicznymi, a także zapewnia bezpieczeństwo użytkowników. Popularne materiały izolacyjne to PVC (polichlorek winylu) i XLPE (polietylen usieciowany). Wybierając izolację, należy kierować się normami IEC 60228.

- Złącza: Złącza służą do łączenia przewodów i zapewnienia stabilnego połączenia elektrycznego. W zależności od zastosowania można stosować różne rodzaje złącz, takie jak kostki, wtyki, złączki samozaciskowe.

- Elementy mocujące: Elementy mocujące, takie jak opaski kablowe, rynny kablowe i uchwyty, pomagają w estetycznym i bezpiecznym prowadzeniu wiązek.

Użycie odpowiednich materiałów może zredukować straty energii. Dlatego warto inwestować w materiały wysokiej jakości, które zapewnią niezawodność i trwałość instalacji. Na przykład, w systemach oświetleniowych LED stosowanie przewodów o niskiej rezystancji zmniejsza straty napięcia i poprawia efektywność energetyczną.

Jakie kroki należy podjąć podczas przygotowania wiązek elektrycznych?

Przygotowanie wiązek elektrycznych to proces, który wymaga systematycznego podejścia. Kluczowe kroki to:

- Wybór materiałów: Na początku należy wybrać odpowiednie materiały, takie jak przewody, izolacje i złącza. Przewody miedziane są dobrym wyborem ze względu na ich przewodność.

- Planowanie układu wiązki: Następnie planujemy układ wiązki, uwzględniając długości przewodów, ich rozmieszczenie oraz sposób prowadzenia. Należy zwrócić uwagę na to, aby przewody nie były narażone na uszkodzenia mechaniczne lub termiczne. Przykładowo, w instalacjach samochodowych, gdzie wiązki są narażone na wibracje, warto stosować dodatkowe zabezpieczenia, takie jak peszle ochronne.

- Przygotowanie przewodów: Kolejnym krokiem jest przygotowanie przewodów, czyli ich cięcie na odpowiednią długość, usuwanie izolacji z końcówek i zaciskanie złącz. Do precyzyjnego zdejmowania izolacji warto używać specjalistycznych narzędzi, które zapobiegają uszkodzeniu przewodnika.

- Montaż wiązki: Następnie montujemy wiązkę, łącząc przewody za pomocą złącz i mocując je za pomocą opasek kablowych lub innych elementów mocujących. Ważne jest, aby opaski były równomiernie rozmieszczone i nie powodowały nadmiernego ucisku na przewody.

- Testowanie: Na koniec testujemy wiązkę, sprawdzając ciągłość obwodów, poprawność połączeń oraz izolację. Do testowania można użyć multimetru lub specjalistycznych testerów wiązek elektrycznych.

Odpowiednie przygotowanie wiązek elektrycznych może zredukować ryzyko awarii. Dobrym przykładem jest stosowanie złącz wodoodpornych w pojazdach terenowych, które są narażone na trudne warunki atmosferyczne.

Jak zapewnić bezpieczeństwo podczas przygotowania wiązek elektrycznych?

Bezpieczeństwo podczas przygotowania wiązek elektrycznych to priorytet. Aby zminimalizować ryzyko wypadków, należy przestrzegać kilku podstawowych zasad:

- Korzystaj z odpowiednich narzędzi i materiałów: Używaj narzędzi z izolowanymi rękojeściami i upewnij się, że przewody mają odpowiednie certyfikaty, takie jak CE lub UL.

- Szkolenia: Regularne szkolenia dla pracowników powinny obejmować aktualizacje na temat bezpieczeństwa i nowinek technicznych.

- Oznakowanie i informacja: Odpowiednie oznakowanie stanowisk pracy i przekazywanie informacji o zagrożeniach zwiększa bezpieczeństwo.

- Oświetlenie i wentylacja: Upewnij się, że miejsce pracy jest dobrze oświetlone i wentylowane, aby zmniejszyć ryzyko porażenia prądem.

- Środki ochrony osobistej: Stosuj rękawice izolacyjne, okulary ochronne i odzież ochronną.

Pamiętaj, dbanie o bezpieczeństwo to inwestycja w zdrowie i komfort pracy. Stosowanie mat antyelektrostatycznych na stanowiskach pracy chroni przed przypadkowym wyładowaniem elektrostatycznym, które może uszkodzić delikatne komponenty elektroniczne.

Co warto wiedzieć o standardach i normach w przygotowaniu wiązek elektrycznych?

Znajomość standardów i norm jest niezbędna do prawidłowego przygotowania wiązek elektrycznych. Najważniejsze są normy IEC (Międzynarodowa Komisja Elektrotechniczna) oraz ISO (Międzynarodowa Organizacja Normalizacyjna). Normy te określają wymagania dotyczące jakości, bezpieczeństwa i funkcjonalności wiązek elektrycznych.

Stosowanie się do tych regulacji pozwala na zminimalizowanie ryzyka awarii i zwiększenie efektywności całego układu elektrycznego. Na przykład, stosowanie odpowiednich materiałów izolacyjnych, takich jak PVC czy TPE, pozwala na zabezpieczenie przewodów przed uszkodzeniem mechanicznym i chemicznym. Norma IEC 60754-1 określa metody badania gazów wydzielających się podczas spalania materiałów izolacyjnych, co jest istotne z punktu widzenia bezpieczeństwa pożarowego.

Znajomość standardów i norm w przygotowaniu wiązek elektrycznych to klucz do innowacji i doskonałości produkcji. W praktyce, zastosowanie tych zasad może przynieść wymierne korzyści, takie jak oszczędności w czasie montażu oraz większa trwałość gotowych produktów. Właściwe przygotowanie wiązek z uwzględnieniem aktualnych norm to nie tylko kwestia jakości, ale także odpowiedzialności społecznej w kontekście ochrony środowiska.

Gdzie szukać aktualnych informacji o normach?

Aktualne informacje o normach IEC i ISO można znaleźć na stronach internetowych tych organizacji oraz w Polskim Komitecie Normalizacyjnym (PKN). Regularne śledzenie zmian w normach pozwala na dostosowanie procesów produkcyjnych do najnowszych wymagań.

Przykłady zastosowania wiązek elektrycznych

- Motoryzacja: Wiązki elektryczne w samochodach odpowiadają za zasilanie i sterowanie wszystkimi systemami, od oświetlenia po elektronikę silnika.

- Elektronika przemysłowa: W maszynach i urządzeniach przemysłowych wiązki elektryczne zapewniają komunikację i zasilanie między różnymi komponentami.

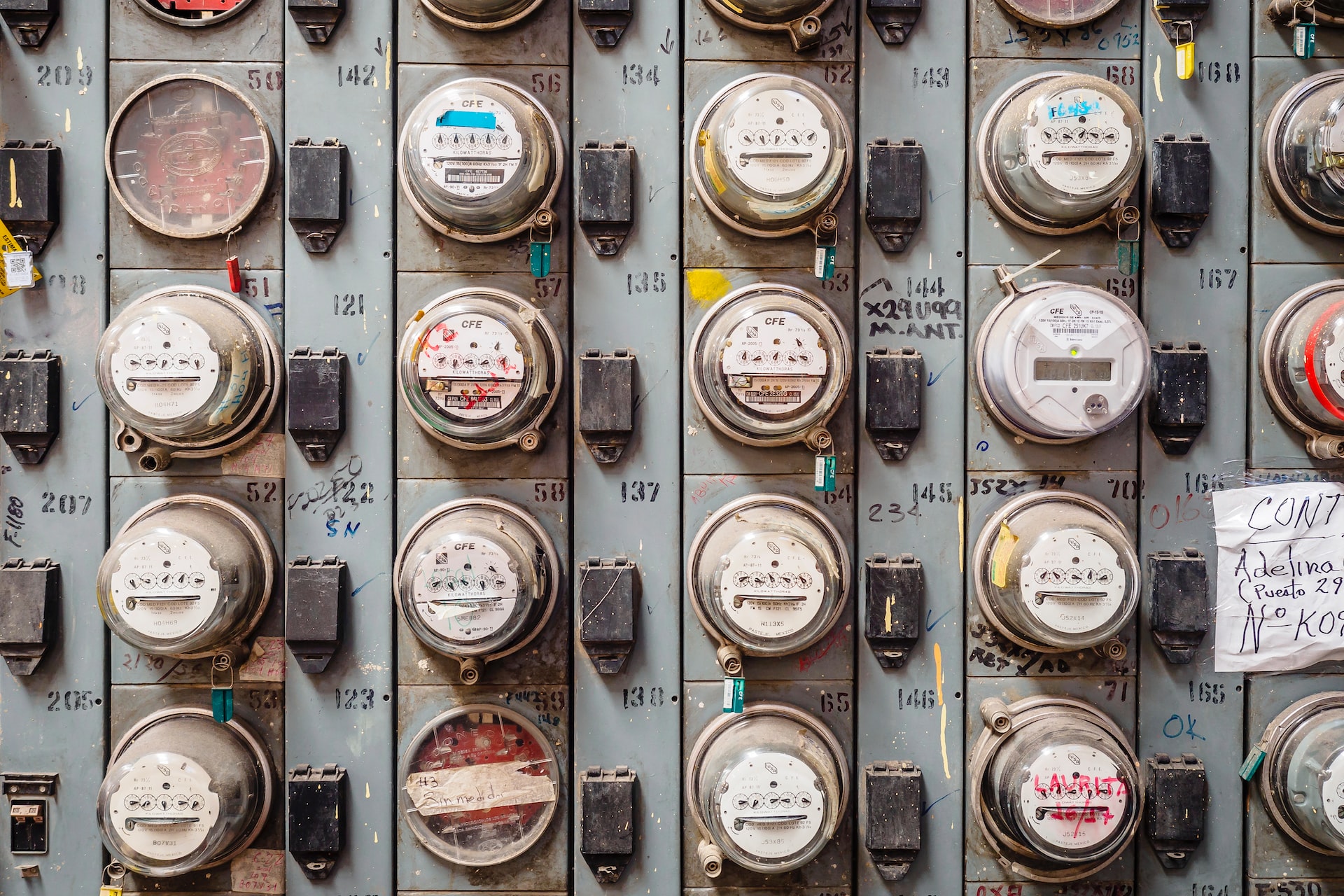

- Energetyka: W elektrowniach i systemach przesyłowych wiązki elektryczne są wykorzystywane do przesyłania energii i sterowania urządzeniami.

Najczęściej zadawane pytania (FAQ)

Jak wybrać odpowiedni przekrój przewodu?

Wybór przekroju przewodu zależy od obciążenia prądowego, jakie będzie przenosił. Należy uwzględnić moc urządzeń zasilanych przez dany przewód oraz dopuszczalną obciążalność prądową przewodu.

Jak oznaczać przewody w wiązce?

Przewody można oznaczać za pomocą kolorowych koszulek termokurczliwych, etykiet samoprzylepnych lub specjalnych drukarek do oznaczania przewodów. Ważne jest, aby oznaczenia były trwałe i czytelne.

Aby skutecznie przygotować wiązki elektryczne do różnych zastosowań, warto zapoznać się z doświadczeniem liderów w branży, takich jak firma WiringS, która specjalizuje się w produkcji i montażu wiązek dla przemysłu motoryzacyjnego oraz AGD – kliknij tutaj, aby dowiedzieć się więcej: https://wirings.pl/co-manufacturing/.