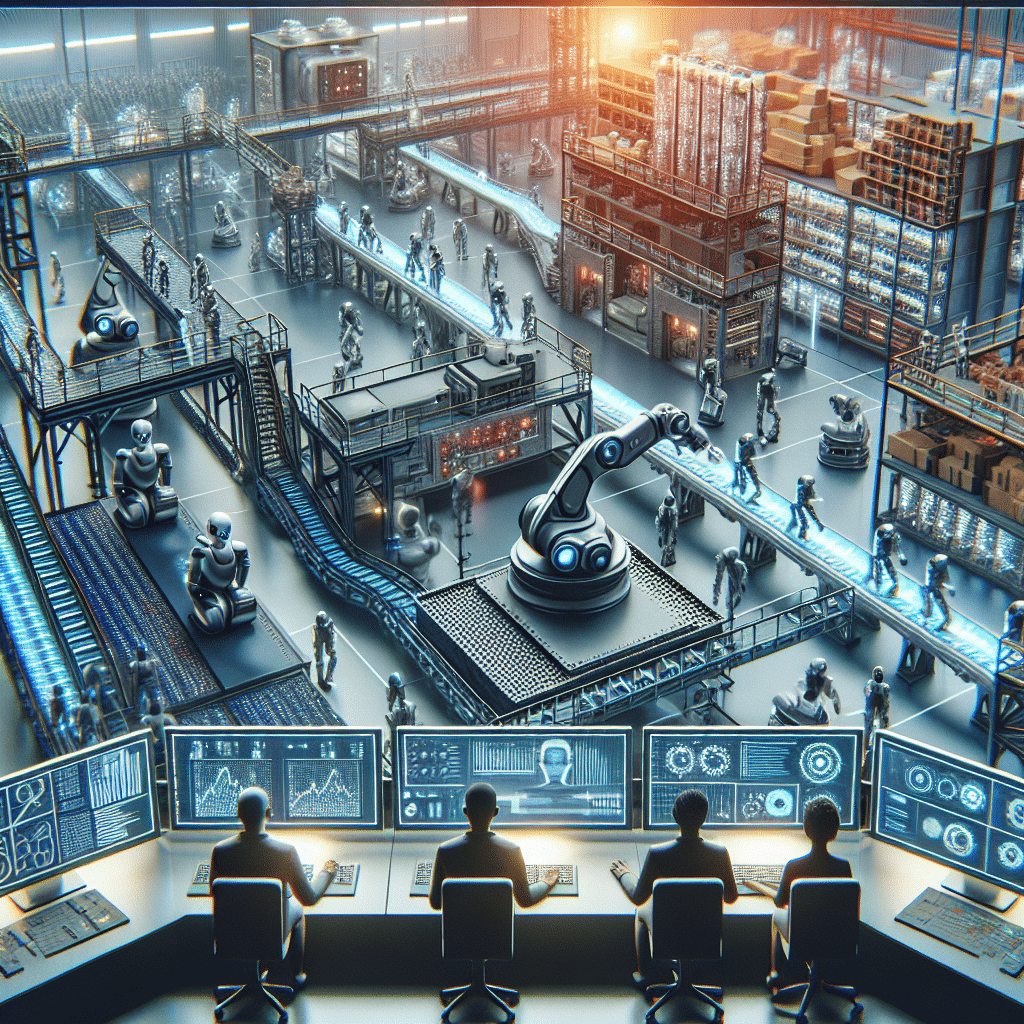

Jak zautomatyzować proces produkcji i osiągnąć większą efektywność w firmie?

Jak zautomatyzować proces produkcji i osiągnąć większą efektywność w firmie?

Automatyzacja procesów produkcyjnych to klucz do zwiększenia efektywności, redukcji strat i osiągania lepszej jakości w przedsiębiorstwie. Aby wprowadzić takie zmiany, warto rozpocząć od analizy aktualnych działań w firmie – zgodnie z raportem McKinsey & Company z 2023 roku, ponad 60% przedsiębiorstw zwiększa swoją wydajność poprzez identyfikację obszarów najbardziej narażonych na straty czasowe lub błędy. Następnym krokiem jest wybór odpowiednich technologii, takich jak roboty przemysłowe, systemy SCADA czy narzędzia do monitorowania maszyn w czasie rzeczywistym. Przykładowo, zastosowanie IoT (Internetu Rzeczy) pozwala na bieżące zbieranie i analizę danych z urządzeń, co, według danych International Data Corporation (IDC), zwiększa efektywność nawet o 20%. Istotnym elementem automatyzacji jest także integracja nowoczesnych systemów ERP, które usprawniają zarządzanie produkcją, magazynami czy harmonogramowaniem zadań. Co ciekawe, według badań Uniwersytetu Stanforda, przedsiębiorstwa wdrażające sztuczną inteligencję w swoich procesach mogą obniżyć liczbę błędów produkcyjnych nawet o 30%. W praktyce oznacza to nie tylko oszczędności, ale także szybsze reagowanie na problemy i lepsze dostosowanie się do potrzeb klientów. Warto pamiętać, że pełna korzyść z automatyzacji wymaga dobrze przeszkolonego personelu – szkolenia z obsługi nowych technologii mogą być organizowane wewnętrznie lub przy współpracy z ekspertami branżowymi. Choć wdrożenie pełnej automatyzacji jest procesem czasochłonnym, jego efekty przekładają się na wymierne wyniki biznesowe, takie jak wyższa wydajność linii produkcyjnych, zmniejszenie nakładów pracy ręcznej i szybsze wprowadzanie produktu na rynek.

Jakie technologie wspierają automatyzację produkcji w nowoczesnych firmach?

Automatyzacja produkcji to kluczowy element poprawy efektywności w nowoczesnych przedsiębiorstwach, a jej wsparcie zapewniają zaawansowane technologie, które integrują wydajność i precyzję. Przede wszystkim, roboty przemysłowe, takie jak systemy oparte na technologii automatyki, są dziś szeroko stosowane w branżach takich jak motoryzacja i elektronika. Według Międzynarodowej Federacji Robotyki (IFR), w 2022 roku w zakładach produkcyjnych na całym świecie zainstalowano ponad 500 tysięcy nowych robotów, co pokazuje rosnące zaufanie do tej technologii. Równocześnie, Internet Rzeczy (IoT) umożliwia monitorowanie łańcucha produkcji w czasie rzeczywistym, minimalizując przestoje dzięki analizom predykcyjnym – według raportu McKinsey & Company, firmy korzystające z IoT mogą zwiększyć wydajność operacyjną nawet o 25%. Połączenie IoT z zaawansowaną analizą danych pozwala na optymalizację procesów i ograniczenie marnotrawstwa materiałów o około 10%, co ma szczególne znaczenie przy rosnących kosztach surowców. Dodatkowo, technologie sztucznej inteligencji (AI) wprowadzają automatyczne podejmowanie decyzji, które sprawdzają się zwłaszcza w dynamicznych środowiskach produkcyjnych, takich jak linie montażowe. Co więcej, druk 3D umożliwia tworzenie prototypów i części zamiennych w krótszym czasie, eliminując konieczność długotrwałych dostaw. Warto również wspomnieć o systemach zarządzania produkcją typu MES (Manufacturing Execution System), które zapewniają pełną kontrolę nad procesami i zintegrowaną komunikację między maszynami w hali produkcyjnej. Widoczny trend wskazuje też na większe zainteresowanie współpracującymi robotami, czyli tzw. cobotami, które według IFR stanowiły aż 11% wszystkich robotów dostarczonych na rynek w 2022 roku. Te technologie rewolucjonizują sposób, w jaki działa współczesny przemysł, znacząco podnosząc jego konkurencyjność.

Jakie korzyści przynosi automatyzacja produkcji dla rentowności przedsiębiorstwa?

Automatyzacja produkcji to jedno z najskuteczniejszych narzędzi, które może znacząco zwiększyć rentowność przedsiębiorstwa, głównie dzięki redukcji kosztów operacyjnych, efektywnemu wykorzystaniu zasobów oraz poprawie jakości produktów. Według raportu Międzynarodowej Federacji Robotyki (IFR) z 2023 roku, globalny wskaźnik robotyzacji w przemyśle wzrósł o 10% w stosunku do poprzedniego roku, a firmy, które zainwestowały w nowoczesne technologie, odnotowały średnio 25% wzrost wydajności. Korzyści wynikające z automatyzacji nie ograniczają się jednak wyłącznie do przyspieszenia procesów – zminimalizowanie błędów i strat materiałowych, co według badań VDMA (Stowarzyszenie Inżynierów Mechaników Niemieckich) zmniejsza ilość odpadów o 15-30%, to kolejne istotne aspekty. Dodatkowo, automatyzacja pozwala firmom lepiej reagować na zmieniające się potrzeby rynku – na przykład dzięki elastycznym liniom produkcyjnym możliwe jest szybkie przestawienie się na nowe produkty. W praktyce oznacza to również poprawę konkurencyjności: przedsiębiorstwa korzystające z automatyzacji częściej spełniają wysokie standardy międzynarodowe, co zwiększa ich szanse na eksport. Ważnym elementem jest też zapewnienie bezpieczeństwa pracowników – automatyzowane urządzenia mogą wykonywać wyjątkowo niebezpieczne zadania, zmniejszając liczbę wypadków przy pracy, co według danych Europejskiej Agencji Bezpieczeństwa i Zdrowia w Pracy (EU-OSHA) wpłynęło na spadek takich incydentów o około 20%. Co więcej, lepsza kontrola procesów i możliwość monitorowania danych w czasie rzeczywistym pozwala na optymalizację działań, co ma bezpośredni wpływ na maksymalizację zysków. Automatyzacja, odpowiednio zaplanowana i wdrożona, nie tylko obniża koszty i zwiększa wydajność, ale również poprawia wizerunek przedsiębiorstwa jako innowacyjnego i nowoczesnego gracza na rynku.

W jaki sposób wdrożyć automatyzację produkcji w małych i średnich firmach?

Automatyzacja produkcji to jedno z kluczowych narzędzi, które może pomóc małym i średnim firmom nie tylko poprawić efektywność, ale także obniżyć ryzyko błędów i zwiększyć konkurencyjność na rynku. Wdrażanie automatyzacji w mniejszych przedsiębiorstwach może jednak być wyzwaniem, dlatego warto zacząć od audytu procesów operacyjnych. Według danych Międzynarodowej Federacji Robotyki (IFR) na rok 2023, globalne wdrożenia technologii automatyzacyjnych wzrosły o około 13% w skali rocznej, a ich popularność wśród sektorów przemysłowych, takich jak przetwórstwo czy logistyka, dynamicznie rośnie. Kluczowe kroki obejmują identyfikację obszarów wymagających usprawnienia (jak kontrola jakości czy pakowanie), wybór odpowiednich technologii (np. robotów współpracujących – tzw. cobotów) oraz wdrożenie oprogramowania nadzorującego procesy, takich jak systemy ERP. Jak wynika z raportu PwC z 2022 roku, firmy, które wdrożyły automatyzację, odnotowały średnio 15% wzrost wydajności produkcji w ciągu pierwszego roku. Warto również pamiętać, że nawet proste rozwiązania, takie jak automatyczne wagi czy przenośniki taśmowe, mogą znacząco przyspieszyć realizację procesów w małych firmach. Ważnym aspektem jest szkolenie personelu – według badań Eurostatu z 2021 roku, tylko 25% pracowników w sektorze MSP w Europie ma odpowiednie kompetencje techniczne w zakresie obsługi nowoczesnych systemów automatyki, co wymaga inwestycji w rozwój kadry. Automatyzacja nie musi oznaczać pełnej robotyzacji – często kluczem jest znalezienie złotego środka dostosowanego do skali i specyfiki działalności przedsiębiorstwa. Dzięki temu każda firma, niezależnie od wielkości, może przejść na nowy poziom efektywności.

Jak monitorowanie danych wpływa na efektywność w automatyzacji produkcji?

Monitorowanie danych odgrywa kluczową rolę w podnoszeniu efektywności procesów automatyzacji produkcji, umożliwiając firmom szybsze podejmowanie trafnych decyzji i ograniczenie strat. Według raportu McKinsey z 2022 roku, przedsiębiorstwa, które skutecznie wdrożyły monitorowanie w czasie rzeczywistym, zredukowały swoje przestoje o 30%, co przełożyło się na znaczącą poprawę wydajności. Kluczowym narzędziem jest system MES (ang. Manufacturing Execution System), który integruje dane z urządzeń na linii produkcyjnej i dostarcza je w formie przystępnych raportów. Na przykład, w przypadku wykrycia spadku wydajności maszyny o 10%, system może automatycznie wygenerować alarm, zapobiegając dalszym stratom. Co więcej, analiza danych historycznych pozwala przewidywać awarie sprzętu dzięki algorytmom predykcyjnym, co jest szczególnie istotne w branżach o wysokich wymaganiach jakościowych, takich jak produkcja farmaceutyczna czy motoryzacyjna. Warto również pamiętać, że monitorowanie procesów nie ogranicza się jedynie do zbierania danych – kluczowa jest ich interpretacja i wyciąganie wniosków, co może znacząco przyspieszyć cykle produkcyjne. Dzięki temu przedsiębiorstwa mogą wprowadzać optymalizacje w obszarach takich jak zużycie energii, co, jak pokazuje analiza Międzynarodowej Agencji Energetycznej z 2021 roku, może obniżyć koszty operacyjne nawet o 20%. W praktyce oznacza to nie tylko lepszą efektywność, ale również zgodność z globalnymi trendami zrównoważonego rozwoju.

Odkryj, jak nowoczesne technologie mogą zautomatyzować proces produkcji w Twojej firmie i zwiększyć efektywność, co pozwoli zaoszczędzić czas i zasoby – kliknij tutaj, aby dowiedzieć się więcej: https://mmengineering.com.pl/oferta/automatyzacja-produkcji-budowa-maszyn/.